Dies kann durch eine Wellenbewegung auf der Oberfläche senkrecht zur Strömung erreicht werden. Während also die Luft über den Flugzeugflügel strömt, erzeugen die Ingenieure im rechten Winkel dazu Transversalwellen. Es reicht dazu eine Wellenlänge von wenigen Millimetern. Die Amplitude der Welle - also die Entfernung von Tal- zu Scheitelpunkt - beträgt nur wenige Hundertstel Millimeter. "So etwas können wir mit einer hauchdünnen Beschichtung zum Beispiel aus Faserverbundkunststoff erreichen", ist Professor Schröder überzeugt. Allerdings muss die Wellenbewegung künstlich angestoßen werden. Dazu sehen die Aachener und Jülicher Ingenieure sogenannte Aktoren vor, die durch elektrische Impulse in Bewegung gesetzt werden und die feine Oberfläche in die gewünschte Schwingung versetzen.

Erste Versuche mit Alufolie zeigen eindeutig, dass geringere Reibungskräfte auftreten. Die über den Flügel strömende Luft verteilt sich nicht mehr gleichförmig über die gesamte Oberfläche, sondern wird förmlich in regelmäßige Strömungsgebirge kanalisiert. Auf den schematischen Grafiken der Aerodynamiker sieht dies aus wie ein Wellblechmuster, das sich quer zur Strömung auf der Oberfläche bewegt. "Die Strömung tanzt", beschreibt Professor Schröder diesen Effekt, der den Widerstand zu reduzieren hilft.

Außerdem eröffnet diese Mikro-Oszillation weitere Optionen. Professor Schröder: "Wir erhalten durch diese Technik die Möglichkeit, die Strömung nicht nur generell über die ganze Fläche zu beeinflussen, sondern auch lokale Veränderungen vorzunehmen." Dies ist zum Beispiel an der Stelle der höchsten Verdichtung in einer schallnahen Strömung in der Mitte des Flügelprofils interessant, wo die Strömung ablösen kann, wodurch der Gesamtwiderstand erhöht wird. Wird die Reibung an dieser Stelle durch diese Einleitung variierender Wellenbewegungen erhöht, kann die Strömungsablösung verhindert werden, sodass auch durch diese lokale Regelung der Widerstand nochmals erheblich reduziert wird.

Bis es allerdings so weit ist, dass ein solcher Flugzeugflügel in der Luftfahrt eingesetzt werden kann, bedarf es noch intensiver Forschung. "Das ist eine Vision für die Jahre 2025 bis 2035", meint Professor Schröder. Dem sieben Wissenschaftlerinnen und Wissenschaftler umfassenden RWTH-Team geht es in dem vorerst mit 2,5 Millionen Euro von der Deutschen Forschungsgemeinschaft (DFG) geförderten Projekt nicht darum, diesen Flügel in Aachen zu konstruieren. "Das können wir nicht. Wir möchten anhand von Grunduntersuchungen das technische Potential darstellen, das mit dieser flexiblen Oberflächenbewegung verbunden ist", so Professor Schröder. "Die umfassenden Auswirkungen dieser Mikro-Oszillation sind dabei noch Gegenstand eingehender experimenteller und numerischer Analysen."

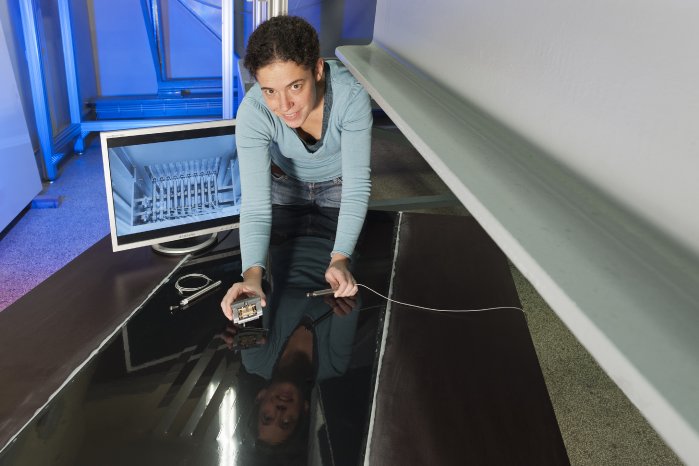

Bildtext:

Ein beweglicher Wellenteppich senkrecht zur Strömung auf dem Flugzeugflügel kann Energieeinsparungen bis zu 9 Prozent ergeben. Die Aachener und Jülicher Ingenieure eröffnen damit eine neue Dimension der Oberflächenbehandlung. Im Bild die Wissenschaftliche Mitarbeiterin am Aerodynamischen Institut der RWTH Aachen Dipl.-Ing. Dorothee Plege, wie sie - in der linken Hand den Aktuator - mit der anderen Hand gerade eine Hitzdrahtsonde zur Vermessung der Strömungsgeschwindigkeit in die Platte einbaut. Auf der schwarzen Oberfläche ist die Wellenbewegung zu erkennen. Auf dem Bildschirm sieht man den Aktuatoraufbau, der die Platte anregt. Foto: Peter Winandy