Prüfproblematik

Bei Straßenbrücken mit Stahlträgerkonstruktion wird die Betonfahrbahn über Kopfbolzendübel mit den Last aufnehmenden Stahlträgern verbunden. Die Kopfbolzendübel sind mittels Schmelzschweißung auf den Träger aufgesetzt. Um eine dauerhafte Kraftübertragung unter wechselnden Last- und Witterungsbedingungen garantieren zu können, muss die tatsächliche Verbundfläche zwischen Kopfbolzendübel und Träger nachgewiesen werden. Diese Qualitätsüberprüfung der Schmelzschweißverbindung kann mittels mobiler Ultraschallprüfung erfolgen. Im Rahmen einer Studie hat VOGT Ultrasonics GmbH eine geeignete Prüfmethode mit Phased Array Ultraschall entwickelt, validiert und erfolgreich in der Praxis an der Kraftfahrzeugbrücke angewendet.

Nachzuweisende Schweißfehlerarten

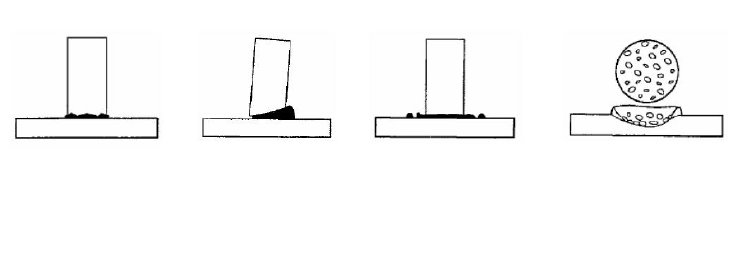

Unsachgemäß ausgeführte Schweißarbeiten (z.B. durch abweichende Schweißparameter) können zu fehlerhaften Verbindungen führen. Die wahrscheinlichsten Schweißfehlerarten sind aufgeführt in Abbildung 1.

Prüfungsausrüstung

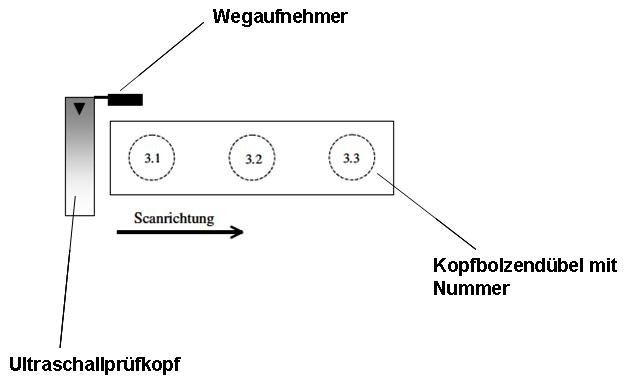

Die Ultraschallausrüstung besteht aus einem mobilen Phased Array Ultraschallgerät, einem 64 Elemente Linear Array Prüfkopf mit einer Nennfrequenz von 5 MHz inklusive Vorlaufstrecke zur Senkrechteinschallung, einem Drehgeber zur weggebundenen Scandatenaufnahme (Flächenscan). Die Ankopplung am Prüfgegenstand erfolgt mittels zähflüssigem Öl.

Ultraschallprüfablauf

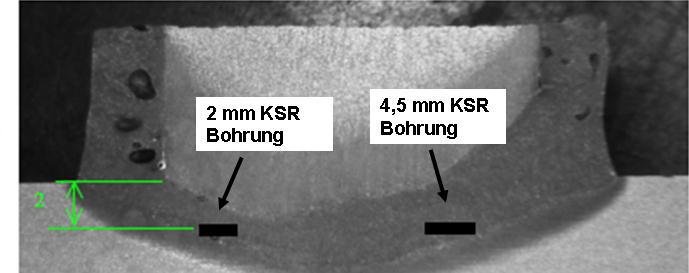

Zur Gerätejustierung wird ein entsprechender Vergleichskörper mit 2 Flachbodensacklochbohrungen (eine 2 mm Bohrung zur Empfindlichkeitsjustierung und eine 4,5mm Bohrung als kleinste nachzuweisende Fehlergröße) als Ersatzreflektoren verwendet (Abbildung 2).

Die Bohrungstiefe ist anhand von zuvor angefertigten Makroschliffbildern so gewählt, dass der Bohrungsgrund im Fehlererwartungsbereich liegt.

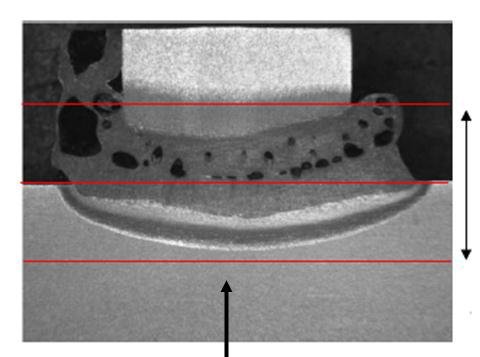

Für die Prüfung wird der Ultraschallprüfkopf auf den Stahlträger aufgesetzt und die Rückwand des Trägers mit 0° Longitudinalwellen angeschallt, da der Kopfbolzendübel dort angeschweißt ist. Neben der direkten Verbundfläche wird auch die Wärmeeinflusszone, also ca. 5 mm vom Blech sowie 5 mm vom Kopfbolzendübel, überwacht (siehe 3). Der Prüfkopf ist so gewählt, dass er über seine Breite die gesamte Verbundfläche in einem Zug abscannen kann (siehe Abbildung 4).

Anhand der Flächenscans wird dann die Verbundfläche bewertet und eventuelle Anzeigen vermessen. Bezogen auf die gesamte verschweißte Fläche kann eine Aussage über die Qualität der Schweißung gemacht werden. Abbildung 5 und 6 zeigen ein Beispiel für eine gute und eine schlechte Schmelzschweißung.

Das Prüfverfahren wurde bisher erfolgreich an mehr als 3.000 Kopfbolzendübeln angewendet.