La tolleranza e la distorsione termica dei componenti fanno della saldatura automatica un'attività complessa. È proprio per questo motivo che Lorch Schweißtechnik, azienda leader del mercato nel settore della saldatura Cobot, ha ampliato le funzionalità della propria soluzione Cobot con Touch Sense, Seam Tracking e Seam Pilot, tre strumenti caratterizzati da una semplice programmazione, che consentono il tracciamento automatico dei cordoni di saldatura.

Ricerca automatica dei cordoni di saldatura con Touch Sense

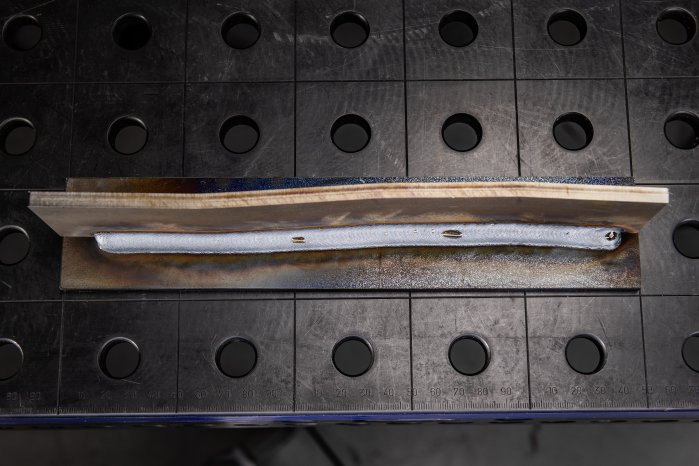

Utilizzando questa nuova funzionalità di Touch Sense, la torcia individua in modo automatico la posizione del cordone per le saldature d’angolo, garantendo cordoni di saldatura perfetti fin dall'inizio. Durante questa operazione sfrutta i sensori di forza–coppia preesistenti e ad alta sensibilità del Cobot per il rilevamento delle collisioni. La posizione ideale della torcia sul cordone di saldatura viene individuata mentre l'ugello gas sfiora il componete, ritraendo in modo automatico il filo di saldatura, per evitare eventuali pieghe. Una volta tracciato il cordone, la torcia rimane esattamente al centro del cordone di saldatura stesso, permettendo l'orientamento della torcia rispetto al cordone in modo flessibile tramite URCap. L'aspetto fondamentale è dato dal fatto che il Cobot rileva e compensa le eventuali torsioni dei componenti o tolleranze dei pezzi in lavorazione nel corso della lavorazione successiva.

Perfetta interazione con la correzione dei cordoni di saldatura Seam Tracking

A questo punto, utilizzando Touch Sense è possibile saldare in modo automatico questi pezzi che in precedenza non erano adatti a causa delle loro tolleranze. Inoltre, il suo funzionamento è molto semplice: l'operatore utilizza il display touch del pannello di comando per definire solo tre punti di ricerca. Ad integrazione di Touch Sense c'è Seam Tracking, un altro strumento che offre una procedura guidata per il tracciamento dei cordoni di saldatura. Il Cobot segue in modo automatico l'andamento del cordone di saldatura grazie alla correzione di Seam Tracking. Per queste operazioni, i sensori di Lorch rilevano l'andamento dell'arco elettrico durante il movimento pendolare della torcia. In questo modo, l'abbinamento intelligente di Touch Sense e Seam Tracking per la saldatura Cobot trasforma anche le compensazioni delle tolleranze dei pezzi in un gioco da ragazzi. Il software Lorch Cobotronic (versione 4.3) consente di abilitare queste applicazioni.

Seam Pilot: pezzi complessi programmati in una manciata di secondi e saldati con una qualità d'eccellenza

Il futuro della saldatura automatica è rappresentato da Seam Pilot, una grandissima innovazione che Lorch Schweißtechnik ha sviluppato in collaborazione con l'istituto Fraunhofer per le soluzioni tecniche produttive e l'automazione IPA. Un laser di linea sul portatorcia è alla base di Seam Pilot, con cui il Cobot ottiene risultati di saldatura eccellenti con la massima semplicità della programmazione. L'utente definisce semplicemente un punto di partenza approssimativo. In seguito, il laser di linea ricerca ed individua il cordone da saldare e lo segue fino al punto finale rilevato in modo automatico. Durante questa operazione, è scontato che il Cobot mantenga un perfetto orientamento della torcia rispetto al cordone di saldatura, che è possibile definire in anticipo. Il Cobot esegue i calcoli del tracciato di saldatura in modo autonomo: il sensore della linea laser prevede per il Cobot il restante andamento del cordone di saldatura in modo da saldare in automatico anche i difficili tracciati curvilinei, ondulati o circolari.

Questa tecnologia conferisce all'automazione della saldatura un'enorme flessibilità. In questo modo, grazie alla ricerca intelligente dei cordoni è possibile saldare anche i componenti che presentano eventuali tolleranze, come ad esempio i pezzi con diverse imbastiture. I profili più complessi vengono saldati completamente lungo il cordone senza punti intermedi sfruttando la registrazione online dell'andamento del cordone di saldatura. Inoltre, nell'ambito della produzione delle varianti, Seam Pilot utilizza un unico programma per la saldatura dei gruppi di componenti. Ad esempio, i pezzi che presentano dimensioni diverse solo in lunghezza vengono saldati con la stessa qualità d'eccellenza grazie al rilevamento automatico delle estremità dei cordoni.

I vantaggi di Seam Pilot per le aziende si traducono in un grandissimo risparmio in termini di tempo dedicato alla programmazione, in una maggiore flessibilità e in un migliore sfruttamento del Cobot con una semplice gestione. In questo modo si riduce al minimo il tempo di programmazione fino ad una manciata di secondi, ma senza compromettere la qualità delle saldature. A questo punto, il Cobot esegue la saldatura automatica dei componenti che presentano tolleranze o profili più complessi, un'attività che in passato avrebbe richiesto uno sforzo di programmazione antieconomico. Infine, il numero di programmi si riduce drasticamente grazie al loro riutilizzo per i gruppi di componenti.

Dr.-Ing. Caren Dripke, responsabile del reparto di sviluppo degli impianti robotizzati presso Lorch Schweißtechnik ha dichiarato: "Grazie a Touch Sense e Seam Tracking, la ricerca e il tracciamento dei cordoni con il Cobot non sono mai stati così semplici: la programmazione richiede solo tre passaggi. La risposta dei nostri primissimi utenti è stata altrettanto positiva: Touch Sense e Seam Tracking funzionano molto bene, tutti possono utilizzarli e la qualità della saldatura è impeccabile. Seam Pilot apre orizzonti di una nuova era nel campo della programmazione dei Cobot. Basta preimpostare un punto di partenza in modo approssimativo, il resto del tracciato viene saldato in modo automatico grazie al tracciamento del cordone, anche con componenti complessi, a prescindere dalla posizione del cordone e dal suo orientamento. Il saldatore deve semplicemente stabilire il risultato da ottenere. Al resto pensa Seam Pilot offrendo risultati di saldatura d'eccellenza."