Die beiden E-Fahrzeuge aus dem Hause BMW sind eine Antwort auf die zunehmende Urbanisierung und eine Möglichkeit, Nachhaltigkeit im Automobilbau zu üben. Ulrich Kranz spannte den Bogen von der Unternehmensphilosophie des Münchener Autobauers bis zu den harten Zahlen, die man sich zum Ziel gesetzt hat. Andreas Wüllner zeigte in seinem Vortrag die Internationalität des Projects i auf: Die Carbonherstellung findet in Japan statt, die weitere Verarbeitung in den USA, und in Deutschland werden die Fahrzeugteile gebaut und montiert. Dies macht das Joint Venture SGL Automotive Carbon Fibers (ACF) zu einem globalen Unternehmen.

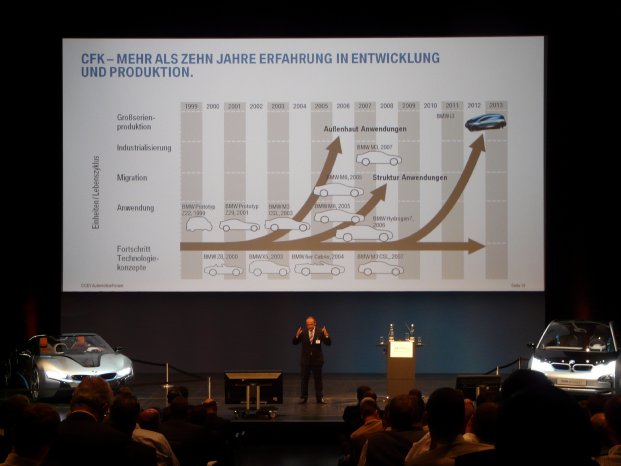

Auch Murat Aksel, Standortleiter Landshut der BMW Group, beschäftigte sich in seinem Leitvortrag mit dem Project i. Aksel führte aus, wie dieses Projekt seinen Platz im Produktionsnetzwerk der BMW Group findet. Rund 280 Mitarbeiter sind bei BMW derzeit mit CFK befasst. Aus dem Produktionswerk in Moses Lake, das zusammen mit SGL errichtet wurde, sollen 3.000 Tonnen CFK in die Weiterverarbeitung in Deutschland fließen.

Carbon Composites als neuer Spieler auf der Leichtbau-Bühne - so sieht es Dr. Nicolai Müller von der Unternehmensberatung McKinsey. In einer Studie hat McKinsey ermittelt, dass die Zukunft des Automobilbaus durchaus mit diesem Spieler zu rechnen hat. Zwar würden die Anteile von CFK in der Gesamtmenge der Autobranche klein bleiben, sagte Müller. Doch selbst im einstelligen Prozentbereich könne das Material zu Verbesserungen im Leichtbau und Gewinnen für die Hersteller bzw. Nutzer von Carbon Composites führen. "Man sollte die Sexyness von Carbon Composites nicht unterschätzen," fasste Müller zusammen.

Bei Audi ist die Verwendung von CFK bereits in die "ganzheitliche Leichtbaustrategie" des Unternehmens integriert. Claus Haverkamp von der Audi AG umriss die Ziele, die man mit dieser Strategie verfolgt: 50 Prozent Materialersparnis, 90 Prozent Prozesskostenersparnis und 70 Prozent Einsparungen beim Lack will man bis 2016 erreichen. Der Materialmix gehört zu den Lösungsansätzen, und Carbon Composites spielen in diesem Materialmix eine wichtige Rolle.

Dass die Faserverbundbranche global orientiert ist, zeigten die Vorträge der weiteren Referenten auf dem CCeV Automotive Forum: Luciano de Oto vom italienischen Autobauer Lamborghini skizzierte den Weg, den sein Unternehmen beim Bau des Aventador eingeschlagen hat. In Kooperation mit Boeing wurde die Herstellungszeit eines CFK-Monocoque für den Aventador auf unter 33 Stunden drückt. Natürlich werden die Sportboliden immer noch weitgehend in Manufaktur hergestellt, mit dem Ziel, sich von vier bis fünf Autos pro Tag auf sechs bis sieben täglich zu verbessern. Lamborghini dient hier auch als Versuchsfeld für die Muttergesellschaft Audi.

Sowohl Audi als auch BMW sind Partner im Spitzencluster MAI Carbon, das sich laut Prof. Klaus Drechsler, Mitglied des Vorstands von MAI Carbon, auf die Fahnen geschrieben hat, den nächsten Schritt zu tun und CFK zur Serienreife zu führen. Daran arbeitet auch das Institut für Textiltechnik der RWTH Aachen, dessen Referent Dr. Josef Klingele Einblicke in das automatisierte Arbeiten mit dem Werkstoff gab. Langjährige Erfahrung, speziell mit dem Flugzeugbau aus CFK, kann der japanische Carbonhersteller Toray vorweisen - Dr. Akihiko Kitano rief die Gäste des CCeV Automotive Forums dazu auf, zusammen zu arbeiten, um den Automobilbau in CFK auf ein ähnliches Niveau zu heben wie den Flugzeugbau.

Zusammen arbeiten, um ein alltagstaugliches E-Fahrzeug in Leichtbauweise auf die Strassen der tropischen Mega-Cities zu bringen - dies wird in Singapur bereits praktiziert. Professor Harry Hoster vom TUM CREATE Zentrum für Elektromobilität beschrieb das Projekt im "lebenden Labor" Singapur, dessen Ziel ein elektrisches Taxi für die Metropole sein wird. "Dieses Auto wird wegweisend sein für die Multimillionen-Städte in Indien, China und Afrika, deren Namen wir heute noch gar nicht kennen," so Hoster. Und dieses Auto wird aus CFK sein.

Die Zukunft des Werkstoffs Carbon hat gerade erst begonnen - das ist das Fazit des dritten CCeV Automotive Forums. Der CCeV und sein Spitzencluster MAI Carbon begleiten diese Zukunft und helfen dabei, Fragen nach der Rohstoffsicherheit und der Recyclingfähigkeit des Materials zu beantworten. Mit dem Automotive Forum und der im Herbst stattfindenden Fachtagung Carbon Composites hat der CCeV aber auch ein Instrument geschaffen, das dem Fortschritt den Puls fühlt und in jedem Jahr feststellt, wie weit man beim Ziel, der CFK-Serienfertigung im Automobilbau zu vernünftigen Preisen, bereits gekommen ist.

Die Vorträge des CCeV Automotive Forums 2012 sind in Kürze für die Teilnehmer auf der CCeV-Website einzusehen (www.carbon-composites.eu).

Das nächste CCeV Automotive Forum findet am 26. und 27. Juni 2013 in Sachsen statt.