"Ein Aluminiumprofilstab kostet momentan je nach Gewicht und Profilart bis zu 150 Euro. Wenn wir an jedem Arbeitstag nur zwei Stangen sparen, könnte man von dem Geld am Monatsende einen schönen Urlaub machen", veranschaulicht Guido Egbers, Metallbau-Meister und Leiter der Abteilung "Mechanische Fertigung Plattformen" bei der Gerd Bär GmbH in Heilbronn. Das Unternehmen fertigt unter der Marke Bär Cargolift® eine breite Vielfalt von so genannten Cargoliften - also Hubladebühnen, die an der Rückseite von Lastkraftwagen montiert werden. Mit diesen Cargoliften können beim Beladen Materialien auf das Niveau der Ladefläche angehoben werden, beim Entladen werden die Lasten mit den Ladebordwänden abgesenkt. "Wir produzieren täglich rund 60 Cargolifte", weiß Michael David, Produktionsleiter bei Bär Cargolift.

Alle Cargolifte sind nach demselben Schema aufgebaut: Als Heckabschluss am LKW dient eine Aluminiumplattform, die in Arbeitsposition parallel zur Ladekante des Fahrzeugs liegt und mit der Hydraulik zum Heben und Senken verbunden wird. Abhängig von Kundenwunsch und Fahrzeug variieren die Plattformen in der Höhe - zwischen 1.410 mm und 2.810 mm ist alle 50 mm ein Höhenschritt möglich. Die Länge einzelner Profile bestimmt die Höhe der Plattform.

Verschnittoptimiert arbeiten und sparen

Eine Plattform besteht ohne die Elektrik aus rund 30 Einzelteilen. Abhängig vom Verwendungszweck variieren die Aluminiumprofile nicht nur in der Länge, sondern auch in der Dicke. Die verschiedenen Maße der benötigten Aluminiumprofile bieten großes Einsparpotenzial, wenn ein Unternehmen verschnittoptimiert arbeitet. Werden die Längen unkoordiniert abgeschnitten, so wie sie gerade für den nächsten Auftrag gebraucht werden, bleiben immer wieder große Reststücke übrig. Zwei kleine Reststücke zu der benötigten Länge zusammen zu schweißen, ist nicht möglich, weil sicherheitsrelevante DIN-Vorschriften das verbieten, so Guido Egbers. Alle Reststücke sind Schrott. "Für Abfälle gibt es noch 1,30 Euro pro Kilo beim Schrotthändler", weiß der Metallbau-Meister.

Warum also Stangenprofile teuer einkaufen und zum Schrottpreis wieder abgeben? Damit die Abfallmengen möglichst gering sind und die Reststücke möglichst kurz, hat sich die Gerd Bär GmbH an die Softwarefirma CAMäleon Produktionsautomatisierung GmbH aus Dettenhausen bei Stuttgart gewandt. Mit deren Softwareprogramm PUMA-System® werden die beiden Profilbearbeitungszentren der Firma EiMa angesteuert, auf denen Bär produziert.

"Das PUMA-System® bietet eine Option zur Stangenoptimierung", erläutert Gert Fischer, Anwendungsprogrammierer bei CAMäleon. Die Funktion "Stangenoptimierung" stellt die an der Maschine abzuarbeitenden Aufträge so zusammen, dass nur der unvermeidbare Verschnitt anfällt. Zugunsten dieser Optimierung werden an der Maschine nicht nacheinander alle Teile bearbeitet, die zu einem Auftrag gehören: stattdessen werden aus einer Gruppe von Aufträgen passende Teile so zusammengestellt, dass die Stange optimal belegt - also genutzt wird. "Bei der Stangenoptimierung berücksichtigen wir das Tagesprogramm der Profile, die wir auftragsbezogen brauchen", erläutert Michael David.

Weniger Lagerstellen

Die Stangenoptimierung hat für Bär Cargolift weitere Vorteile. Der Produktionsleiter: "Ohne diese Optimierung würden Teile anfallen, die momentan gar nicht gebraucht werden. Wir hätten riesige Lagerbestände und müssten Material opfern für Dinge, die nicht so oft verwendet werden. Im Lager gibt es 'Renner' und 'Penner'. 'Penner' sind Teile, die nur einmal die Woche oder einmal im Monat gebraucht werden. Wir haben momentan noch viele Lagerstellen mit Kleinmengen, die großen Aufwand verursachen. Ziel der Stangenoptimierung ist auch, die Lagerbevorratung von 'Pennern' abzuschaffen".

Die Kleinmengen sind auch deshalb ungünstig, weil es zeitaufwendig ist, nach Teilen zu suchen, die schon mal gefertigt wurden. Selbst wenn der Facharbeiter weiß, dass er ein benötigtes Teil schon mal gefertigt hat, muss er es wiederfinden. Und das Teil muss noch in einem so guten Zustand sein, dass es verwendet werden kann.

Täglich sparen

Für die Programmierung der beiden EiMa-Maschinen ist Markus Klenk zuständig. Der gelernte Konstruktionsmechaniker ist angehender Feinwerkmechaniker-Meister. "Man kann den Cargolift nicht montieren, wenn nur ein einziges Teil für den Auftrag fehlt", erläutert Klenk vor seinem PC, der unweit der EiMa-Maschinen in einem Büroraum der Werkshalle steht. Welche Teile für einen Auftrag gebraucht werden, erfährt er aus EDV generierten Produktionslisten. Diese Listen zeigen auch, ob für einen kompletten Auftrag noch ein Bauteil fehlt und deshalb gefertigt werden muss.

Neben Klenk fasst Gert Fischer, Anwendungsprogrammierer der CAMäleon Produktionsautomatisierung GmbH, seine Aufgabenstellung für die Stangenoptimierung bei Bär zusammen: "Erstens muss der PUMA-System®-Stangenoptimierer die Daten übernehmen, aus denen die Profilnummern und Stückzahlen der zu fertigenden Teile ersichtlich sind. Zweitens muss das Programm eine Ausgabedatei für das PUMA-System® anlegen, aus der Profilnummer, Profillänge und die gewünschte Anzahl für jedes Einzelteil hervorgeht."

Fischer ist beim Unternehmen CAMäleon einer der Experten für das PUMA-System®. Er kann diese Software an kundenspezifische Bedürfnisse anpassen. Der Anwendungsprogrammierer hat sich schon eine Variante überlegt: "Diese Problemlösung für Bär Cargolift ist so, dass man alle Teile auf jeder der beiden EiMa-Maschinen fertigen kann." Ein schlichter Satz, der schnell hingeschrieben ist - die inhaltliche Umsetzung erfordert aber immenses Know-how, maschinentechnisches Vorstellungsvermögen und kreative Kombinationsgabe beim Programmierer. Ist das stangenoptimierende Programm dann erst mal aufgespielt, lassen sich bei der Fertigung Einsparpotenziale realisieren - jeden Tag aufs Neue.

Starke Nachfrage

Die Produktion der Cargolifte ist für Bär eine Erfolgsstory. "Wir freuen uns über eine große Akzeptanz im Markt", sagt Michael David. Um die starke Nachfrage befriedigen zu können, investierte Bär: Anfang 2004 wurde eine neue Halle gebaut, ein halbes Jahr später produzierte das Unternehmen im Neubau.

2007 kaufte Bär die zweite EiMa-Profilbearbeitungsmaschine und verdoppelte die Plattform-Fertigung. "In diese zweite EiMA-Maschine sind Erfahrungen mit der ersten eingeflossen", freut sich der Produktionsleiter über die Flexibilität des Herstellers EiMa, der Kundenwünsche von Bär umgesetzt hat.

Ein Beispiel dafür ist die Spannerverstellung. Bei der ersten EiMa-Maschine waren die Spanner nur durch das verfahrbare Portal verstellbar - das wurde geändert, so dass sich die Spanner auf eigenen Achsen elektrisch versetzen lassen.

"Das Einfahren von Programmen hat vorher viel Zeit gekostet", erinnert sich Michael David, "das hat uns einen Strich durch die Maschinenauslastung gemacht. Durch die Problematik "Spannerverstellung" sind wir auf die CAMäleon Produktionsautomatisierung GmbH und das Softwareprogramm PUMA-System® gekommen. Bei der Vorstellung wurden uns überzeugend Beispiele aus dem Profilbereich gezeigt. Im Ergebnis konnten wir die Einfahrzeiten auf ein Minimum reduzieren. Außerdem hatten wir kaum Ausschuss oder gar keinen Ausschuss."

"Service und Beratung sind exzellent", fühlt sich Michael David auch nach dem Kauf bei der CAMäleon Produktionsautomatisierung GmbH gut aufgehoben. "Bei Problemen reicht ein kurzes E-mail an CAMäleon und wir bekommen eine Lösung angeboten, die Abhilfe schafft. Programme, die mit CAMäleon geschrieben werden, muss man nicht mehr korrigieren. Wir haben nur Vorteile durch das PUMA-System® und sind entsprechend zufrieden." David weiß, wovon er spricht. "Ich habe früher selbst mal programmiert und einen Programmierplatz für die Blechbearbeitung aufgebaut", erzählt der Produktionsleiter.

Sonderanfertigungen

Die beiden Profilbearbeitungsmaschinen des Herstellers EiMa, auf denen Aluminiumprofile für Ladebordwände bearbeitet werden, sind Sonderanfertigungen für das Unternehmen Gerd Bär GmbH. "Wir haben uns für die EiMa-Maschinen entschieden, weil wir nicht nur leichte Teile bearbeiten müssen, sondern auch schwere mit einem Gewicht bis zu 90 Kilogramm. Mit den Maschinen lässt sich das Profil-Programm, das wir zu bearbeiten haben, bewältigen. Und wir können von der Stange arbeiten: Eine Einzelbearbeitung, bei der in einem extra Arbeitsschritt vorher gesägt werden muss, entfällt. Insgesamt ist der Rüstaufwand bei den Maschinen sehr gering", erläutert Produktionsleiter Michael David die Entscheidung für die EiMa-Profilbearbeitungszentren. Die erste Maschine läuft bei Bär seit vier Jahren im 3-Schicht-Betrieb.

"Außerdem wollten wir die Fertigung möglichst automatisiert gestalten", so David weiter. Der Maschinenbediener am Profilbearbeitungszentrum hat nur zweimal Handarbeit zu verrichten: Einmal müssen die Verpackungsbänder an den Aluminiumstangen entfernt werden, wenn die Stangen vom Hochregallager an die Maschine übergeben werden. Das ist nötig, weil die Stangen für den LKW-Transport zu Verpackungseinheiten verbunden wurden, die eine direkte Einlagerung im Hochregal möglich machen. Hat der Maschinenbediener das erledigt, muss er erst dann wieder Hand anlegen, wenn die fertig bearbeiteten Teile aus der Maschine kommen und vom Transportband zu nehmen sind. "Der Grad der Automatisierung dieser Maschinen ist genau das, was wir brauchen", ist der Produktionsleiter zufrieden.

Durchdachter Produktionsablauf

Kostenintensive Handarbeit hat Bär so auf ein notwendiges Maß beschränkt, der Produktionsablauf ist weitgehend automatisiert: Per Lkw kommen die Aluminiumprofile auf dem Werksgelände an. Die maximal 7,80 Meter lange Fracht wird direkt an die Aufnahme eines Hochregallagers übergeben, das schon innerhalb der Produktionshalle steht. Dieses Lager fördert die benötigten Aluminiumprofile vollautomatisch zum Profilbearbeitungszentrum. Ein Greifer führt das Profil in die Maschine ein, wo die von der Software festgelegten Bearbeitungsschritte erfolgen. Sonderausstattungen wie das Anti-Kollisionssystem Brankamp an der EiMa-Maschine sichern die reibungslose Produktion: Wenn z.B. der Greifer einen Profilstab verliert und sich die Spindel zur automatischen Werkstückbearbeitung darauf absenkt, registrieren feinfühlige Sensoren Druckkräfte an unerwünschten Punkten und schalten die Maschine unverzüglich ab. So können teure Maschinen-Crashs vermieden werden.

Der PUMA-System®-Stangenoptimierer errechnet, wie viele Teile pro Stange gefertigt werden. "Außerdem legt das PUMA-System® die Arbeitsschritte werkzeugoptimiert fest. Arbeitsoptionen, die gleiches Werkzeug erfordern, werden hintereinander abgearbeitet. Das spart wertvolle Zeit im Fertigungsprozess", erläutert Michael David.

Für Bearbeitungen durch das 5-Achs-Zentrum muss die Profilstange nicht gewendet werden. "Wir können die Stange mit einem Winkelkopf sogar von unten bearbeiten", zeigt Markus Klenk auf ein Senkloch, das an der Profilunterseite sitzt. Nachdem alle Bearbeitungen durchgeführt wurden, sägt das Bearbeitungszentrum den Profilstab wie gewünscht auseinander und schiebt die Komponenten aus der eingekapselten Maschine heraus. Anschließend können die Teile auftragsbezogen zusammengeschweißt werden.

Mehrmaschinen-Bedienung

Die beiden EiMas erlauben auch die Mehrmaschinen-Bedienung. Jedes Profilbearbeitungszentrum hat an Werkstücken aufwändige Bearbeitungen durchzuführen, die schon mal 15 Minuten dauern können. Da mehrere Profile auf eine Stange passen, kann die Bearbeitung einer Stange insgesamt 45 Minuten in Anspruch nehmen. Solange muss der Maschinenbediener nicht eingreifen, wenn alles wie geplant läuft. "Wir brauchen deshalb nur einen Maschinenbediener für zwei Maschinen", verweist Michael David auf Vorteile der automatisierten Produktion, die dabei mithelfen, Bär-Produkte wettbewerbsfähig zu halten.

Flexibel fertigen

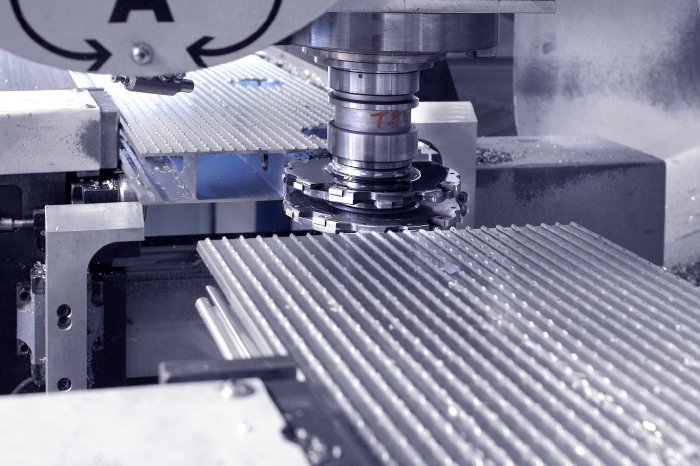

Die beiden EiMas sind für die Bearbeitung von Aluminiumprofilen, Holz oder Kunststoff geeignet. Ihr verfahrbarer 5-Achs Gabelkopf und die Spanner, die das Werkstück halten, erlauben es, die bei Bär verwendeten Aluminiumprofile mit einer Länge bis 7.800 mm zu bearbeiten.

Beide Profilbearbeitungszentren aus der Alpha C-Baureihe von EiMa sind mit einem identischen Werkzeugsatz bestückt, so dass flexibel auf zwei Maschinen gefertigt werden kann. Die Werkzeugwechsler bieten bis zu 60 Magazinplätze.

Bei der Hochgeschwindigkeitsbearbeitung arbeitet die Frässpindel mit 7,5 kW bis 24 kW bei max. 26.000 U/min. Im Unternehmen Bär sind die Profilbearbeitungszentren mit einer Kompletteinhausung aufgestellt, der Ein- und Austransport der zu bearbeitenden Werkstücke erfolgt automatisch.

"Bei EiMa gefällt uns auch die Servicebereitschaft. Der Service ist schnell verfügbar - auch, weil der Hersteller nicht allzu weit von uns entfernt sitzt. Mit einer Fernwartungssteuerung kann EiMa maschinenrelevante Daten ablesen. Einmal im Jahr gibt es eine große Wartung, so dass die ständige Einsatzbereitschaft der Maschinen gesichert ist", freut sich der Produktionsleiter über leistungsstarke und verlässliche Partner im Arbeitsalltag.

Bär Cargolift

Seit über 25 Jahren entwickelt die Gerd Bär GmbH innovative Lösungen im Bereich der Hubladebühnen. Die Marke "Bär Cargolift" steht für höchste Flexibilität und Einsatzbereitschaft in jeder Be- und Entladesituation. Das Unternehmen fertigt unterschiedliche Cargolifte für verschiedene Branchen. Durch zweckmäßige Ausstattung und gewichtsoptimierte Konstruktion sorgen die Cargolifte für Effizienz und Sicherheit beim Verladen. Kompetente Fachberater stimmen den Cargolift optimal auf das gewünschte Fahrzeug und die konkrete Verladesituation ab. Bär Cargolift produziert am Standort Heilbronn mit 260 Mitarbeitern rund 15.000 Cargolifte jährlich.

EiMa Maschinenbau GmbH

Die EiMa Maschinenbau GmbH entwickelt, fertigt und vertreibt Bearbeitungszentren. Das Produktionsprogramm umfasst Maschinen zur 5-Achs-Bearbeitung von Stahl, Aluminium, Kunststoffen und Holz sowie vollautomatische Fertigungsanlagen für Serienteile. Das Spezialunternehmen stellt nach Kundenwünschen auch Sondermaschinen her, um individuelle Ansprüche bei der Fertigung von Teilen erfüllen zu können.

Clevere Software hilft, wo Standardlösungen nicht ausreichen

Die CAMäleon Produktionsautomatisierung GmbH liefert über Standardlösungen hinausgehende spezielle Software für Profilbearbeitungszentren, mit denen stranggepresstes Aluminium, Stahl, Kunststoff oder Holz bearbeitet werden kann. Zu den Softwareprodukten von CAMäleon gehören das PUMA-System®, NC-X und NC-luX. Diese Softwarelösungen erleichtern schwierige Programmierarbeiten an mehrachsigen Profilbearbeitungsmaschinen. Zum Teil sind die Programme sogar Grundlage dafür, dass Aluminiumprofile überhaupt erst bearbeitet werden können, beispielsweise lassen sich auch gebogene Aluprofile präzise bearbeiten. Das erfahrene Team von CAMäleon kann auch firmenspezifische Softwarelösungen anbieten. Dabei profitieren die Spezialisten von einer fundierten Ausbildung zur Bedienung von CNC-Maschinen und der langjährigen Erfahrung, die sich das Team bei seiner internationalen Tätigkeit für verschiedene Hersteller erworben hat. CAMäleon hilft Endkunden dabei, noch effektiver zu produzieren. Ein umfassender Service rundet das Angebotsspektrum von CAMäleon ab.