„In unserem Fall ging es um Kettenförderer. Wir haben ein System entwickelt, das zuverlässig Daten aufnimmt, auswertet und in einer für den Nutzer aufbereiteten Form an ein Anzeigegerät überträgt. Das ist ein großer Erfolg, aus dem in naher Zukunft ein serienreifes Produkt entstehen kann“, so Marcus Schlüter, Geschäftsführer der aiXtrusion GmbH. Sowohl die Ketten als auch die

Gleitschienen der Anlagen verschleißen über die Zeit durch die häufig extremen Belastungen zum Beispiel im Automotive-Bereich.

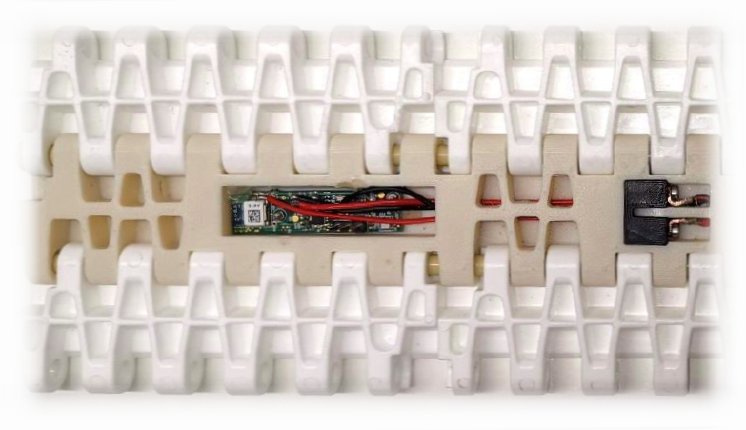

Die Forschenden arbeiteten zunächst mit zwei unterschiedlichen Ansätzen, um den Verschleiß der

Förderkette und der Gleitschienen zu detektieren. Im ersten Ansatz machten sich die Ingenieurinnen und Ingenieure die Vibration am Kettenförderband zunutze. Sie setzten einen Beschleunigungssensor in ein Glied der Kette. Dieser fuhr somit kontinuierlich auf der Anlage mit und zeichnete die entstehenden Vibrationen auf, die sich mit fortschreitender Abnutzung veränderten. So konnten zwar Abnutzungserscheinungen sicher erkannt werden, aber eine Zuordnung zu einem konkreten Verschleißmaß im Sub-Millimeterbereich war nicht möglich.

„Die hier entstandene Sensorik-Infrastruktur können wir aber zukünftig sicherlich an anderer

Stelle einsetzen. Sie eignet sich voraussichtlich, um das Nutzungsverhalten der Förderbänder, wie

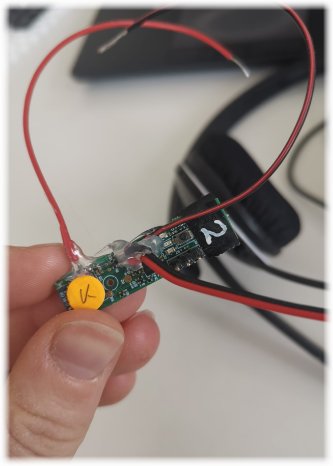

zum Beispiel den temporären Verlauf der Belastung, zu detektieren. Auch eine Anpassung des Systems auf andere Industriebereiche im Sinne der Industrie 4.0 ist denkbar.“ Eine besondere Herausforderung war es, die Sensorelektronik so weit zu miniaturisieren, dass sie auch im sehr begrenzten Bauraum von ca. 1x4 Zentimetern innerhalb eines einzelnen Kettenglieds Platz fand.

Verschleißsensoren brachten gewünschten Erfolg

Der zweite Ansatz brachte dann das gewünschte Ergebnis: eine detaillierte Erfassung des Verschleißgrades von Kette und Gleitschiene. Dazu haben die Forschenden in einem Kettenglied ein 3D-Druck-Element aus leitfähigem Material eingesetzt und dieses ebenfalls mitfahren lassen. Ein weiterer dieser Verschleißsensoren wurde an der Gleitschiene angebracht. Diese Teile waren während des Betriebes dem gleichen Verschleiß ausgesetzt wie die Anlage selbst. Durch die stetige Abnutzung wurde der Querschnitt der Teile kleiner, damit stieg der elektrische Widerstand, der mittels der angeschlossenen miniaturisierten Elektronik gemessen wurde.

Zusätzlich zur Sensorelektronik ist das entwickelte System mit einem linuxbasierten Rechner ausgestattet. Dieser empfängt die Daten über Bluetooth Low Energy und überträgt sie per Netzwerkprotokoll auf ein Endgerät. Die mitfahrende Elektronik wird mittels induktivem Laden

drahtlos mit Energie versorgt, da im beweglichen Kettenglied keine externe Energieversorgung gegeben ist. „Damit haben wir ein System entwickelt, das Sensordaten aufnehmen, übertragen sowie analysieren und schließlich für den Benutzer verständlich anzeigen kann. Und das in einem Umfeld, in dem nur beschränkt Energie zur Verfügung steht“, fasst Marcus Schlüter zusammen. „Ein großer Erfolg, den wir gemeinsam mit unseren Partnern erreicht haben. Damit werden wir viele Produktionsstätten in Zukunft noch verlässlicher machen können.“