Mit der Reaction Injection Moulding (RIM)-Technologie lassen sich Kunststoff- und Compositebauteile während des Spritzgießprozesses im One-Shot-Verfahren hochwertig und besonders wirtschaftlich beschichten. In dieser Technologie, die derzeit hauptsächlich von der Automobilindustrie für die die Herstellung von Interieur- und Exterieur-Serienteilen genutzt wird, zählt die Votteler Lackfabrik zu den Innovationstreibern für RIM-Lacke. Diese Position unterstreicht das Unternehmen durch den Ausbau seines Technikums mit einer neuen RIM-Hochdruckanlage für die schnellere und individuellere Entwicklung anwendungsspezifischer, lösemittelfreier Puriflow-Lacke auf Polyurethanbasis. Damit stehen zwei Hochdruck- und eine Niederdruckanlage für Versuche zur Verfügung.

4K-Mischkopf eröffnet völlig neue Perspektiven

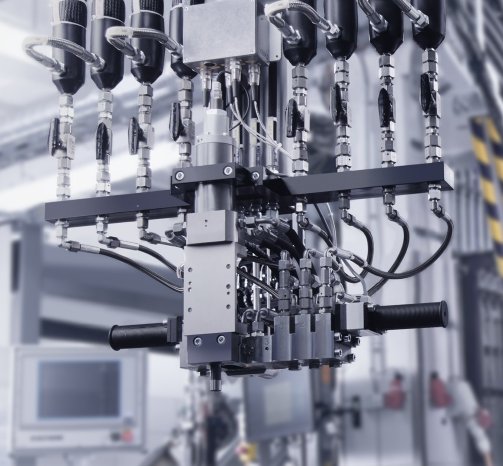

Eine Besonderheit des speziell für Votteler konzipierten Beschichtungssystems ist der Mischkopf für vier Komponenten. Er ermöglicht, neben den beiden Lack-Grundbestandteilen – transparentes Polyol und Isocyanat – zwei weitere Komponenten zuzudosieren, und das in kleinsten Mengen. Die Gestaltungsfreiheit der RIM-Technologie erhält dadurch einen deutlichen Schub. So können die Oberflächen der spritzgegossenen Bauteile nicht mehr nur transparent, sondern auch in uni und/oder metallic mit eindrucksvollem Tiefeneffekt coloriert, als Beschichtung mit Ledernarbung oder Textileffekt hergestellt werden. Ebenso ist es möglich, mit unterschiedlichen Polyolen beziehungsweise Polyol-Mischungen zu arbeiten. Dadurch lässt sich mit einem entsprechenden Werkzeug in einem Arbeitsgang ein Bauteil herstellen, dessen Oberfläche beispielsweise in definierten Bereichen hochglänzend und in anderen mit Soft-Touch oder strukturiert beziehungsweise farbig beschichtet ist. Eine weitere Option stellt die Zudosierung von Additiven dar, etwa für eine optimierte Entformung oder spezielle Oberflächeneigenschaften. Diese hohe Flexibilität beschleunigt die Lackentwicklung nicht nur, sondern ermöglicht völlig neue Beschichtungslösungen und trägt dazu bei, die Produktivität in der Serienfertigung zu erhöhen.

Verarbeitung im freien Verguss

Die RIM-Beschichtungsanlage ist für unterschiedliche Gieß- und Sprühanwendungen ausgelegt. Darüber hinaus kann es für die Verarbeitung der Lacke im freien Verguss in offene und geschlossene Formen eingesetzt werden. Dadurch werden ebenfalls neue Anwendungsfelder für die RIM-Technologie erschlossen. Auf diese Weise lassen sich beispielsweise Glasscheiben ohne störenden Steg in Schienen integrieren.

Ein weiteres spezifisches Merkmal der Anlage ist, dass Versuche mit Temperaturen bis 120°C durchgeführt werden können. Einerseits kann dadurch bei der Lackentwicklung mit hochviskosen Materialien gearbeitet werden. Andererseits lassen sich die Grenzen der neu entwickelten Lacke, die in der Serienproduktion üblicherweise bei maximal 90°C verarbeitet werden, hinsichtlich ihrer Temperaturstabilität austesten.

Ausgestattet ist die Hochdruckanlage mit einem 1.200 x 1.100 mm großen Werkzeugträger. Dies ermöglicht, Tests mit entsprechend großen Kundenwerkzeugen durchzuführen.

Kontakt:

Votteler Lackfabrik GmbH & CO. KG, Schwieberdinger Straße 97/102, 70825 Korntal-Münchingen, Deutschland, Telefon +49 (0)711 9804-5

Ansprechpartner für Redaktionen:

SCHULZ. PRESSE. TEXT., Doris Schulz, Journalistin (DJV),

Landhausstrasse 12, 70825 Korntal, Deutschland, Tel +49 711 854085,

ds@pressetextschulz.de, www.schulzpressetext.de

Hans-Albert Binder, Votteler Lackfabrik GmbH & Co. Schwieberdinger Straße 97,

70825 Korntal-Münchingen, Deutschland, Telefon + 49 (0)711 9804-637,

ha.Binder@votteler.com, www.votteler.com