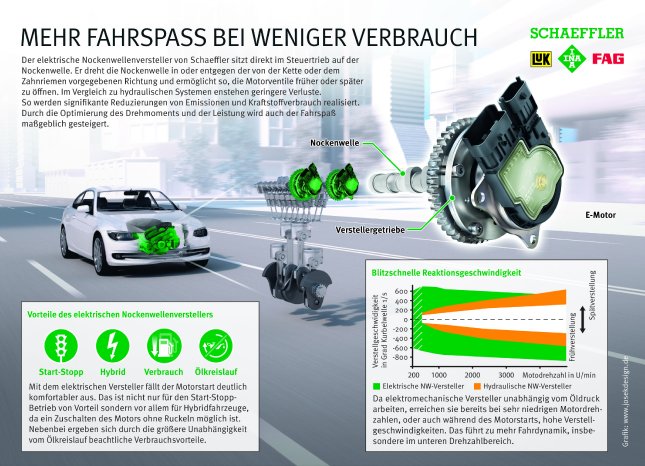

Systeme zur Nockenwellenverstellung erleben in den letzten Jahren einen gewaltigen Aufschwung. Mit ihnen lässt sich der Zeitpunkt für das Öffnen und das Schließen der Motorventile so steuern, dass der Ladungswechsel im Zylinder jeweils optimal auf die Motordrehzahl und das abgerufene Drehmoment abgestimmt ist. Einst nur für sehr sportliche Motoren im Einsatz, gilt es in modernen Ottomotoren als Stand der Technik, die Einlassventile variabel zu öffnen und zu schließen. Zunehmend kommen Nockenwellen-Verstellsysteme auch auf der Auslassseite sowie vereinzelt bei Dieselmotoren zum Einsatz. Die Verstellung erfolgt bislang fast ausnahmslos über hydraulische Systeme.

Schneller und präziser

Mithilfe der Elektromechanik ist es nun möglich, die Nockenwelle mit einer Geschwindigkeit von bis zu 600 Grad Kurbelwinkel pro Sekunde zu verstellen. Hydraulische Systeme arbeiten abhängig von Motordrehzahl und Temperatur um den Faktor zwei bis zehn langsamer. Die höhere Dynamik elektromechanischer Steller ermöglicht es, auch bei niedrigen Motordrehzahlen sehr schnell auf Laständerungen zu reagieren – etwa wenn der Fahrer das Gaspedal im Schubbetrieb schlagartig voll durchtritt. Anders als bei hydraulischen Systemen ist die Reaktionsgeschwindigkeit auf einen Lastwechsel nicht von der Ölversorgung abhängig. Im Einzelfall kann sogar auf eine vergrößerte Motorölpumpe und den daraus resultierenden Mehrverbrauch verzichtet werden.

Zudem fällt mit einem elektromechanischen Nockenwellenversteller das An- und Abstellen des Motors komfortabler aus. Dies ist nicht nur im Start-Stopp-Betrieb wichtig, sondern vor allem auch für Hybridfahrzeuge: Das Zuschalten des Verbrennungsmotors ist ohne wahrnehmbares Ruckeln möglich, weil der Motor bis zum Erreichen einer Drehzahl von 200 Umdrehungen pro Minute mit reduzierter Kompression gefahren wird. Möglich ist das, weil die Nockenwelle bereits vor dem Anspringen des Verbrennungsmotors in eine entsprechende Position gefahren werden kann. Während des Hochlaufens werden dann die Steuerzeiten der Ventile synchron so an die Einspritzung angepasst, dass die Verdichtung sanft wieder einsetzt; mit angepasster Einspritzung und Zündung wird in der Folge ein sanfter Motorhochlauf erreicht.

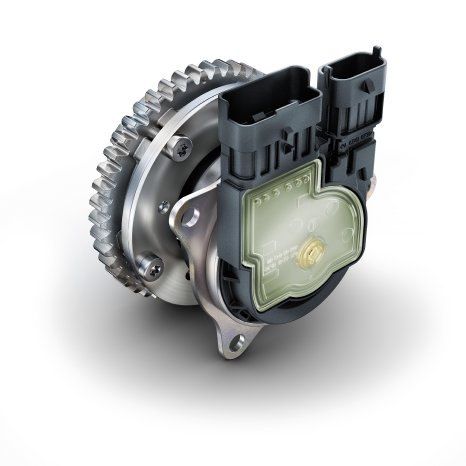

Einfacher Aufbau

Konstruktiv setzt Schaeffler auf eine sehr kompakte Lösung, die aus einem bürstenlosen Gleichstrommotor sowie einem hochuntersetzen Getriebe besteht. Das Getriebe basiert auf einem flexiblen Zahnrad und einem ovalen Wälzlager. Es übersetzt die Motordrehzahl mit etwa 70 zu 1. „Damit erreichen wir eine sehr gute Balance zwischen der Größe des Elektromotors und der Verstellgeschwindigkeit“, erläutert Martin Scheidt, Entwicklungsleiter Motorsysteme bei Schaeffler. „Zudem arbeitet unser Getriebe völlig geräuschlos.“ Durch den kompakten Aufbau kommt der elektromechanische Nockenwellenversteller von Schaeffler mit dem gleichen Bauraum aus wie ein hydraulisches System.

Der verwendete Elektromotor trägt selbst zur hohen Verstellgenauigkeit bei, weil er nicht nur als Aktuator, sondern auch als Sensor dient. Zusätzlich zu der auch bei hydraulischen Systemen genutzten Positionserkennung – in der Regel vier mal je Umdrehung der Nockenwelle – wird beim elektrischen System die Rotorposition laufend über integrierte Sensoren erfasst und von einer elektronischen Steuerung ausgewertet. Damit ist die Position der Nockenwelle stets exakt bekannt. Die Entwicklung des Gleichstrommotors erfolgte bei Schaeffler in Eigenregie. „Am Markt haben wir keine Motoren gefunden, die unseren Ansprüchen an Präzision und Dauerhaltbarkeit genügt hätten“, begründet Scheidt den Schritt.

Variabilität in Serie

Der erste Serieneinsatz für die von Schaeffler entwickelten und produzierten elektromechanischen Nockenwellenversteller in einer japanischen Motorenbaureihe steht unmittelbar bevor. Gleichzeitig entwickelt der Automobilzulieferer aber auch die im Markt weit verbreiteten hydraulischen Nockenwellenversteller weiter. Mit einer Jahresproduktion von 15 Millionen hydraulischen Stellern gehört Schaeffler zu den führenden Anbietern. Der Trend geht dabei zu Zentralventil-Verstellsystemen, die mit geringerem Ölbedarf eine höhere Verstellgeschwindigkeit erreichen.

„Insgesamt beobachten wir einen klaren Trend zu höherer Variabilität im Ventiltrieb“, sagt Scheidt. „So führen die strengen CO2-Vorgaben beispielsweise dazu, dass immer mehr Automobilhersteller auf Zylinderabschaltung setzen.“ Um verschiedene Kundenwünsche zu erfüllen, entwickelt Schaeffler unterschiedliche Technologien, die von schaltbaren Rollenschlepphebeln bis hin zum vollvariablen elektrohydraulischen „UniAir“-System reichen, mit dem der Ventilhub stufenlos variiert werden kann.