Die Gründe dafür sind vielfältig. Beispielsweise sind Hard Part Turning (HPT)-Bearbeitungen dem konventionellen "weichen" Drehen ähnlich. Durch die dadurch mögliche Nutzung der gleichen CNC-Drehmaschine oder des gleichen Drehzentrums erreicht man eine deutlich höhere Prozessflexibilität. Darüber hinaus ist es einfacher, bei wechselnden Bauteilen Änderungen an einer Dreh- statt einer Schleifmaschine vorzunehmen. Weitere Vorteile: Drehmaschinen sind schneller und günstiger als Schleifmaschinen. Auch die Späne, die bei HPT-Bearbeitungen entstehen, sind umweltfreundlicher als der Schlamm, der beim Schleifen produziert wird. Beim Hartdrehen werden darüber hinaus oft keine Kühlschmierstoffe benötigt, wodurch sich die Entsorgungs- und Recyclingkosten reduzieren. Drehmaschinen sind nicht nur günstiger in der Anschaffung, sondern benötigen im Gegensatz zu Schleifmaschinen kein zusätzliches Equipment, wie beispielsweise Stabilisatoren oder Abrichter; und zu guter Letzt können Drehwerkzeuge wesentlich platzsparender gelagert werden als Schleifscheiben.

Die logische Konsequenz: Hartbearbeitung durch Drehen ist heute in allen Industriesektoren vorzufinden. Am häufigsten kommt sie an wärmebehandelten Werkstücken mit einer Härte von 55 bis 68 HRc zum Einsatz, also gehärtetem Legierungsstahl, Werkzeugstahl, einsatzgehärtetem Stahl, Superlegierungen, Nitrierstahl und hartverchromtem Stahl. Besonders in der Automobilindustrie finden sich damit viele HPT-Anwendungen, u. a. bei der Herstellung von Zahnradgetrieben, Einspritzdüsen, Lagerbuchsen, Lenkritzel, Bremsscheiben, Achsen, Nockenwellen, Ventilsitzen, Kolben oder Zylinderrohren. Die Herausforderung besteht darin, derartig gehärtete Oberflächen so kostengünstig wie möglich zu bearbeiten. Glücklicherweise haben neue Werkzeugentwicklungen die Hartdrehbearbeitung auf ein neues Level gehoben - innovative Schneidstoffe , Mikro- und Makrogeometrien, Designs, Beschichtungen und Spannungen sorgen für eine produktivere Bearbeitung. Denn auch wenn die Maschine bei der Hartbearbeitung eine wichtige Rolle spielt, ist die Leistungsfähigkeit der Schneide der entscheidende Faktor für den Prozesserfolg.

Der letzte Schliff

Die meisten HPT-Anwendungen sind Schlichtbearbeitungen mit hohen Form- und Oberflächentoleranzen. Der erste Indikator für einen exzessiven Werkzeugverschleiß ist meist eine Verschlechterung bei der Einhaltung dieser Toleranzen. Umso wichtiger ist die Wahl des richtigen Schneidstoffs und dessen korrekte Anwendung. Die meist gehärteten Bauteile haben Präzisionsanforderungen im Bereich von etwa 10 bis 12 Mikrometer sowie einer Oberflächenrauigkeit zwischen Rz 0,8 und 6,3.

Generell gilt: Je härter das Material, desto niedriger die Schnittgeschwindigkeit oder desto kürzer die Standzeit. Und wenn die Härte eines Bauteils eine bestimmte Grenze überschreitet, wird der Wechsel zu einem härteren Werkzeugmaterial notwendig. Denn mit Vollhartmetallsorten werden im niedrigeren Härtebereich (45 bis 50 HRc) zwar zufriedenstellende und kosteneffiziente Ergebnisse erzielt - sie sind allerdings für härtere Materialien im Bereich von 55 bis 65 HRc keine geeignete Lösung.

CBN-Schneidkanten sind das Material der Wahl für Bearbeitungen, bei denen die Materialhärte über 55 HRc liegt. Da CBN-Sorten zudem über eine relativ hohe Zähigkeit verfügen, sind sie nicht nur für Schlichtbearbeitungen geeignet, sondern auch für das Schruppen, und das sowohl mit kontinuierlichem als auch mit unterbrochenem Schnitt. Im Allgemeinen sind ein hoher Härtegrad beim Werkzeug den Anforderungen des Werkstückmaterials und unterschiedliche Zähigkeitsgrade den auftretenden mechanischen Lasten geschuldet. Die Zähigkeit ist zudem ein wichtiger Aspekt, wenn es um die Vermeidung gängiger Schädigungen wie beispielsweise Freiflächen- und Kolkverschleiß geht.

Schneidkanten mit Vorteilen

Das Präparieren der Schneidkanten ist für eine erfolgreiche Hartbearbeitung enorm wichtig. Beispielsweise hat der Fasenwinkel an der Schneidkante einen beträchtlichen Einfluss auf die Schneidkantenstabilität. Bei Hartbearbeitungen sollten deshalb alle Schneidplatten eine Fase besitzen, da sie ein wichtiges Feature zur Steuerung der Leistungsfähigkeit ist. Die Fase ist in Bezug auf Breite und Winkel, an denen die Ecken scharf oder gehont sein können, definiert. Es gibt unterschiedliche Fasenformen, doch die gehonte S-land-Ausführung schützt die Schneidkante vor Absplittern und Abbrechen. Da sich die S-land-Variante zudem eher für Bearbeitungen mit Unterbrechungen und einer größeren Schnitttiefe eignet, ist sie die erste Wahl für Hartdrehbearbeitungen.

Die Schneidkante einer CBN-Wendeschneidplatte beruht auf drei Variablen: dem Fasenwinkel, der Fasenbreite und dem Kantenradius. Jede dieser Variablen beeinflusst den Prozess, das Bauteil und die Schneidplatte selbst. Je größer der Fasenwinkel, desto stärker werden die Kräfte auf den Hauptteil der Schneidplatte gelenkt, was die Kante stärkt. Dadurch entsteht eine Druckkraft, die zu den Eigenschaften von harten, spröden Werkzeugmaterialien passt. Eine optimal zur Anwendung passende Fasenkante hilft zudem, jeglichen Kolkverschleiß an der Kante zu vermeiden.

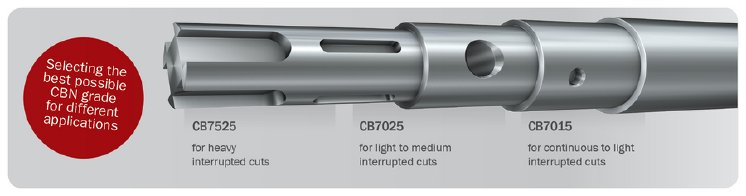

Hier setzen die neuen CBN-Sorten von Sandvik Coromant an: Sie ermöglichen einen minimierten Werkzeugverschleiß, eine verbesserte Kantensicherheit und einen erweiterten Anwendungsbereich sowie höhere Vorschub- und Schnittgeschwindigkeiten. Beispielsweise sind die Sorten CN7015 und CB7025 nun mit Geometrien erhältlich, die durch eine gesteigerte Fasenbreite (0,15 und 0,2 mm) und einen längeren Fasenwinkel (30 und 35°) für eine höhere Leistungsfähigkeit bei unterbrochenen Schnitten sorgen. Der Schneidplattenbereich für massiv unterbrochene HPT-Anwendungen wurde durch eine längere Fase bei CB7525 ergänzt.

Die harte Linie wählen

Zu den Herstellern, die bereits die Vorteile dieser innovativen Sorten nutzen, gehört Arvin Meritor, ein amerikanischer Hersteller von schweren, hochwertigen Automobilteilen (typischerweise gehärtete Antriebs- und Bremskomponenten) für Lastwagen, Auflieger und Sonderfahrzeuge. Dort haben optimierte Fasen bei CB7025 die HPT-Leistungsfähigkeit deutlich erhöht.

Arvin Meritor wollte die leichte Schruppbearbeitung bei Getrieberädern aus legiertem Stahl 8620 (einsatzgehärtet von 60 bis 62 HRc) verbessern - hier bereiteten vor allem kurze Standzeiten Probleme. Bei der Trockenbearbeitung auf einer Mori Seiki CNC-Drehmaschine konnten mit einem Werkzeug acht Bauteile gefertigt werden (bei zwei Arbeitsdurchgängen). Sandvik Coromant empfahl mit dem Wechsel auf CB7025 ein Zwei-Schnitt-System mit Schrupp- und Schlichtwerkzeugen. Mit dem Schruppwerkzeug wurde die Innendurchmesser-Bohrung hergestellt, mit dem Schlichtwerkzeug der Innendurchmesser fertig bearbeitet. Das Ergebnis: eine reduzierte Bearbeitungszeit und eine fünffach längere Standzeit. Arvin Meritor produziert nun mit nur einem Werkzeug eine komplette Kleinserie aus mehr als 50 Teilen. Insgesamt resultieren aus dieser Lösung durch den Wegfall von 200 Produktionsstunden jährliche Einsparungen von mehr als 100.000 $. Sandvik Coromant wurde deshalb jetzt mit der Analyse aller CBN-Prozesse an diesem Standort beauftragt.

Die möglichen Kosteneinsparungen und die schnelleren Taktzeiten, die durch CBN-Wendeschneidplatten möglich werden, machen die Hartdrehbearbeitung zu einer wirklichen Alternative zum Schleifen. Und seitdem die Hartdrehbearbeitung viele Grundbedingungen mit Standarddrehprozessen teilt, kann sie in den meisten Maschinenwerkstätten relativ einfach umgesetzt werden. So kann die Hartdrehbearbeitung mit der richtigen Maschine, der passenden Bearbeitungsstrategie und den geeigneten Werkzeugen die Profitabilität von einer Vielzahl von Zerspanungsprozessen mit engen Toleranzen schnell verbessern.