Bei der Energieerzeugung in Wärmekraftwerken werden fossile Brennstoffe in einem sogenannten Kessel verfeuert. Die freigesetzte Wärme wird an die mit Rohren ausgekleideten Kesselwände abgegeben, der in diesen Rohren entstehende Dampf treibt dann die Turbinen zur Stromgewinnung an.

Aus organisatorischer Sicht umfasst die Errichtung von Kesseln für solche Energieerzeugungsanlagen drei große Bereiche:

- die Bereitstellung passender Rohre mit den richtigen Abmessungen, hergestellt aus dem vorgesehenen Werkstoff, gefertigt in der geforderten Qualität, lieferbar zum festgelegten Termin

- das Ablängen, Fügen und Biegen der Rohre in der Vorfertigung

- die Endmontage der vorgefertigten Baugruppen vor Ort auf der Baustelle.

Die auf dem Markt erhältlichen Rohre haben bestimmte Längen, die sich aus verschiedenen Randbedingungen ergeben, z.B. Fertigungsverfahren, Transportmöglichkeiten usw.

Während der Vorfertigung werden die Rohre durch Zusammenschweißen auf passende Längen gebracht, um daraus dann durch Fügen die vorgesehenen Baugruppen herstellen zu können.

Die fertigen Baugruppen werden schließlich zur Baustelle gebracht, so dass der endgültige Kessel errichtet werden kann.

Vormontage: Einschweißteile oder Biegen eines Rohrstranges

Zwei grundsätzlich verschiedene Arten der Vormontage werden angewendet, dadurch ergeben sich sehr unterschiedliche Strukturen bezüglich der Arbeitsorganisation und der vorzuhaltenden Fertigungseinrichtungen.

Bei der ersten Art der Vormontage werden mehrere Rohrstücke (je nach Länge der angelieferten Rohre beispielsweise zwei oder drei) zu Rohrsträngen passender Länge zusammengeschweißt, das endgültige Vorfertigungsteil erhält seine Gestalt dann durch das Verbinden der Rohrstränge mit entsprechend angeschweißten Bögen und Formstücken (Bild 1).

Bei dieser Art der Vorfertigung wird am Anfang eine Einrichtung zum Verbinden der Rohrstücke benötigt. Da es sich in dieser Produktionsphase noch um rotationssymmetrische Werkstücke handelt, wird in den meisten Fällen am drehenden Rohr geschweißt. Die üblicherweise verwendete Rundnaht-Schweißmaschine (Tube Welder) erlaubt das Spannen und Zentrieren der Rohre, sie werden dann in eine der Schweißgeschwindigkeit entsprechende Drehbewegung versetzt. Der eigentliche Schweißvorgang erfolgt mit Hilfe eines feststehenden Brenners.

Die Rohrstränge verlassen nun die Rundnaht-Schweißmaschine und werden nach der Prüfung der Schweißnähte und einer eventuell erforderlichen Wärmbehandlung montiert und durch entsprechend geformte Passstücke und Rohrbögen verbunden. Hierbei muss eine Vielzahl von Schweißnähten gelegt werden, das kann manuell oder mechanisiert (Orbitalschweißen) erfolgen. Da an mehreren Stellen der Baugruppe gleichzeitig gearbeitet werden kann, ist die Anzahl der in diesem Fertigungsschritt zur Verfügung stehenden Schweißanlagen und Schweißer ausschlaggebend für die Länge der Durchlaufzeit des Vorfertigungsteils.

Bei der zweiten Art der Vorfertigung werden sehr viele Rohrstücke zusammengeschweißt, so dass ein sehr langer Rohrstrang entsteht. Seine Gesamtlänge entspricht der benötigten Länge für das Vorfertigungsteil, sie kann bis zu 100 Meter betragen. Die Formgebung erfolgt dann durch Biegen des entstandenen Rohrstranges.

Bei dieser Art der Vorfertigung werden praktisch alle Schweißnähte nacheinander mit der Rundnaht-Schweißmaschine (Tube Welder) am Anfang der Fertigungslinie erzeugt, deren Kapazität hat daher einen starken Einfluss auf die Länge der Durchlaufzeit des gesamten Vorfertigungsteils.

Wegen der zentralen Bedeutung des "Tube Welders" sind die Konstruktionen im Laufe der Zeit immer weiter vervollkommnet und bezüglich der spezifischen Anforderungen optimiert worden. Zugleich wurden die Schweißungen immer anspruchsvoller, denn zur Erzielung besserer Wirkungsgrade der Kraftwerke müssen die Prozesstemperaturen erhöht werden, was nur durch die Entwicklung und den Einsatz neuer Werkstoffe möglich war.

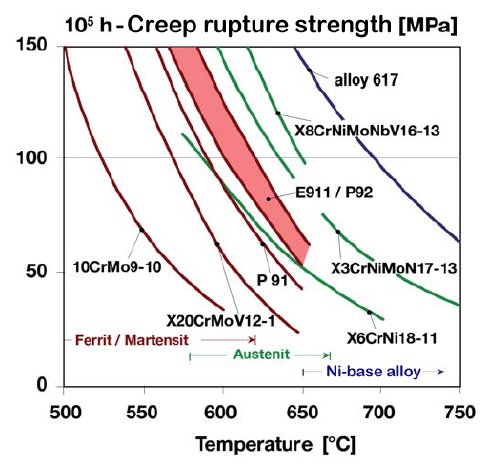

Zeitstandfestigkeitsdiagramm - Kennwerte für Werkstoffeignung

Die Eignung von Werkstoffen zur Verwendung bei erhöhten Temperaturen unter hoher mechanischer Belastung lässt sich aus dem Zeitstandfestigkeitsdiagramm (Bild 2) ablesen. Über der Einsatztemperatur in Grad Celsius (Abszisse) ist die mechanische Spannung in Megapascal (Ordinate) aufgetragen, die ein Bauteil während einer Zeitspanne von 1 x 105 h ertragen kann, Kraftwerkskomponenten werden für eine Spannung von 100 MPa ausgelegt.

Neue Werkstoffe - höhere Einsatztemperaturen und Wirkungsgrade

Der 12 %ige hochwarmfeste Chromstahl X 20 Cr Mo V 12 1 (X20) wurde ab 1950 in Deutschland und später in vielen anderen Ländern erfolgreich für 150 MW-Blöcke von mit fossilen Brennstoffen betriebenen Kraftwerken eingesetzt, er erforderte allerdings größte Sorgfalt bei der Herstellung und schweißtechnischen Verarbeitung und wurde nie in das Verzeichnis der ASME Norm (American Society of Mechanical Engineers Code) aufgenommen.

Um 1980 kam dann in den USA der 9 %ige martensitische Chromstahl P91 auf den Markt, der es auf Grund einer deutlich gesteigerten Zeitstandfestigkeit erlaubte, die Einsatztemperatur von 540 °C auf 600 °C heraufzusetzen. Der Werkstoff wurde in die ASTM-Richtlinie A335 (American Society for Testing and Materials Specification A335) und den ASME Boiler & Pressure Vessel Code aufgenommen, im Bereich der DIN-Normen ist er unter der Bezeichnung X 10 Cr Mo V Nb 9 1 mit der Werkstoff-Nr. 1.4903 zu finden.

Die Entwicklung der ebenfalls martensitischen Chromstähle E911 und P92 ermöglichte es, die Einsatztemperaturen und damit den Wirkungsgrad der Kraftwerke noch weiter zu steigern (Bild 2). Die Werkstoffe eignen sich auch für die Reparatur oder den Ersatz älterer Anlagenteile, denn auf Grund der in diesen Fällen herrschenden niedrigeren Einsatztemperaturen kann die Wandstärke der Bauteile wesentlich verringert werden. Zusätzlich zu den Kostensenkungen durch dünnere Rohre, einfachere Verlegung und weniger abzuschmelzendes Schweißgut führen Wanddickenreduzierungen zu einer Verringerung der mechanischen Spannungen im Bauteil und damit zu einer Steigerung der zu erwartenden Lebensdauer.

Eine weitere Erhöhung der Einsatztemperaturen in den Kraftwerken ist aus heutiger Sicht nur durch die Verwendung von austenitischen Stählen oder Nickelbasislegierungen zu erreichen.

Definierte Gefügeeigenschaften erfordern kontrollierte Temperaturführung

Die erhöhte Festigkeit der genannten Werkstoffe beruht auf definiert herbeigeführten Gefügeeigenschaften, die durch das Schweißen möglichst wenig beeinflusst werden sollten. Gefügeumwandlungen und Versprödung durch zu hohe Abkühlgeschwindigkeiten werden durch genau festgelegtes Vorwärmen der Werkstücke vermieden, Überhitzungen und Gefügeveränderungen als Folge zu hoher Werkstücktemperaturen während des Schweißens werden durch Begrenzen der Zwischenlagentemperatur unterbunden und durch das Schweißen auftretende Eigenspannungen können durch eine abschließende Wärmebehandlung abgebaut werden. Das Vorwärmen der Werkstücke und die Wärmebehandlungen müssen induktiv, per Widerstandsheizung oder im Ofen durchgeführt werden, Heizen mit offener Flamme ist wegen der ungenauen Temperaturführung und der Gefahr örtlicher Überhitzung bei diesen Werkstoffen untersagt.

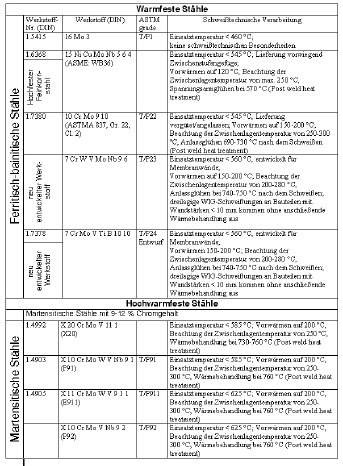

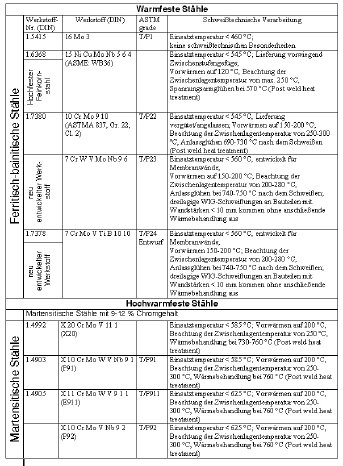

Eine Übersicht der schweißtechnischen Anforderungen von im Kesselbau eingesetzten warmfesten und hochwarmfesten Stählen ist in Tabelle 1 zusammengestellt.

Bezüglich der Abmessungen der zu spannenden Werkstücke müssen Tube Welder für glatte Rohre mit Durchmessern von 22 mm bis zu etwa 76 mm ausgelegt sein, bei Flossenrohren oder berippten Rohren mit außen angebrachten Wärmeleitblechen (Bild 1) können auch Außendurchmesser von über 100 mm erreicht werden, in diesen Fällen sind allerdings besondere Spannfutter notwendig.

Kunstgriff reduziert WIG-Schweißzeiten

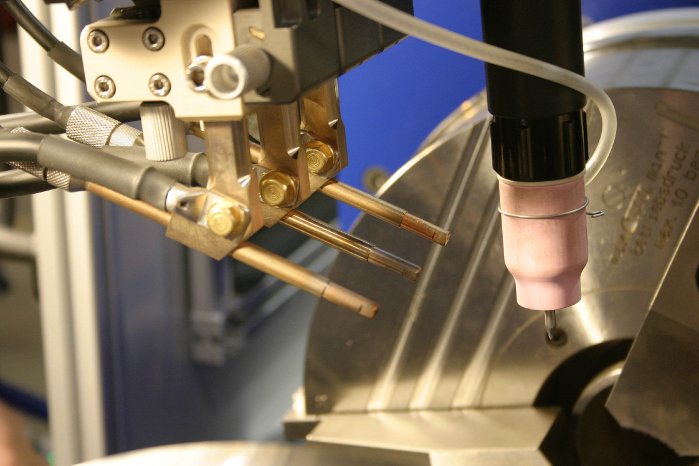

Als Fügeverfahren kommen WIG- und MIG/MAG-Schweißen in Frage, wobei das WIG-Schweißen trotz des Nachteils geringerer Ausbringungsraten in Europa wegen seiner besseren Schweißergebnisse bevorzugt wird. Durch einen geschickten Kunstgriff gelang es, die Schweißzeiten beim WIG-Schweißen drastisch zu verkürzen. Der WIG-Schweißbrenner wurde in der 7 h Position angeordnet, wie auf Bild 3 an einer früheren "VKW-Maschine" deutlich zu erkennen ist, dadurch konnten Rohre mit 5 mm (teilweise sogar bis zu 7 mm) Wandstärke im Stumpfstoß in einer Lage geschweißt werden.

Es gab sogar Rundnahtschweißmaschinen, bei denen die Rohre durch Reibschweißen verbunden wurden. Dieses Verfahren hat sich zwar nicht langfristig durchsetzen können, aber die hervorragende Rundlaufgenauigkeit der Maschinen wurde später zum Positionieren der Rohre genutzt. Das Fügen erfolgte dann durch Orbitalschweißen.

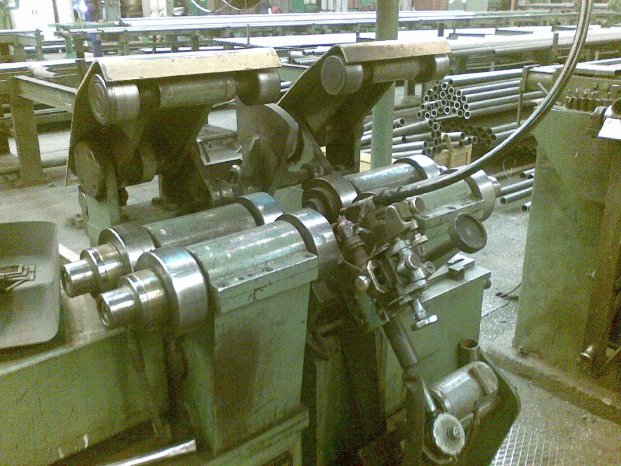

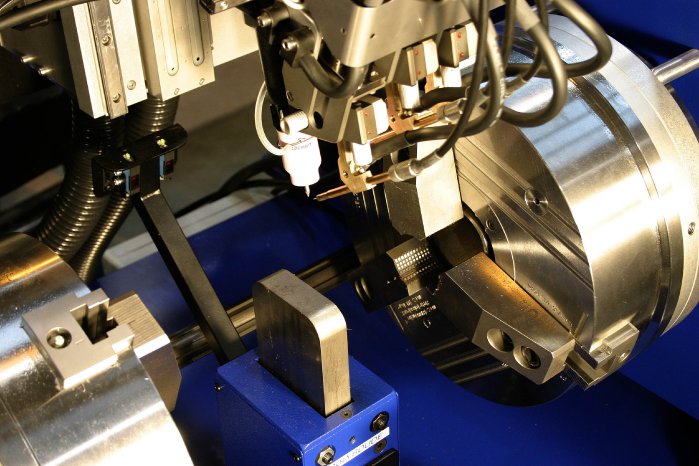

Retrofit: robuste Maschine, modernste Schweißtechnik

Diese Maschinen sind zwar mit technisch veralteten Schweißkomponenten ausgestattet, jedoch wurden sie für den rauen Werkstattbetrieb ausgelegt, ihre Gestelle sind deshalb besonders steif ausgeführt und die mechanischen Einrichtungen sehr robust. Es kann sich daher durchaus lohnen, solche Maschinen überarbeiten zu lassen ("Retrofit") und mit einer dem heutigen Stand der Technik entsprechenden schweißtechnischen Ausrüstung zu versehen. Bild 4 zeigt einen "Tube Welder" älteren Baujahres, bei dem eine moderne WIG-Schweißeinrichtung nachgerüstet wurde.

Der in 12 h Position angebrachte WIG-Brenner mit seiner rötlichen Keramikdüse und der nach unten überstehenden Wolframelektrode und davor der Drahtführungsschlauch mit der an seinem Ende montierten Drahtauslaufdüse und der Einstellvorrichtung für den Zusatzdraht sind deutlich zu erkennen.

Die gesamte Ablaufsteuerung eines jeden Schweißzyklus wird von der Schweißstromquelle aus vorgenommen, die notwendigen Befehle sind dort in Form eines Programms gespeichert. So wird sichergestellt, dass die Werkstückbewegung, d.h. die Drehbewegung der Rohre, optimal mit dem Ablauf der Schweißung synchronisiert ist.

Der Schweißzyklus wird mit der Fernbedienung gestartet und läuft ohne weiteres Zutun des Maschinenbedieners ab. Bei Bedarf kann er allerdings notwendige Korrekturen der Schweißparameter auch während der Schweißung vornehmen.

Fehlerfreie Schweißnähte durch WIG-Technik

Im Gegensatz zum MIG/MAG-Schweißen, bei dem Schweißstromstärke, Lichtbogenlänge und Drahtzufuhrgeschwindigkeit voneinander abhängig sind, ist die Drahtzufuhr beim WIG-Prozess unabhängig von Lichtbogen und Schweißstrom. Die Zündung des Lichtbogens, die Vorschmelzphase zu Beginn der Schweißung und ein perfekter Downslope am Schluss erfolgen bei diesem Verfahren ohne Drahtzufuhr, dadurch können Schweißfehler in diesen Bereichen praktisch ausgeschlossen werden.

Biegemethode erfordert hohe Investitionen

Der Aufbau einer Fertigungslinie für die zweite Methode, bei der das Vorfertigungsteil aus einem einzigen langen Rohrstrang gebogen wird, ist mit sehr hohen Investitionen verbunden. In einer Halle von entsprechender Länge, deren Grundfläche groß genug sein muss, um die Biegeoperationen durchführen zu können, sind ausreichend bemessene Biegemaschinen und Einrichtungen für die Wärmebehandlung der Rohrstränge vorzuhalten. Eine wirtschaftliche Produktion ist nur bei einer hohen Auslastung einer solchen Anlage möglich, was wiederum bedingt, dass mit ihr schnell und einfach ohne aufwändige Umrüstaktionen unterschiedliche Aufträge bearbeitet werden können.

Die jüngste Generation der "Straight Tube Welder" Modelle ist daher unter dem Gesichtspunkt größtmöglicher Flexibilität entwickelt worden, ein hoher Automatisierungsgrad und die Einbindung in eine Fertigungslinie sorgen darüber hinaus für zuverlässige und reproduzierbare Schweißergebnisse.

Flexibel: Schweißverfahren nach Wahl

Die geforderte Flexibilität bezüglich des Schweißverfahrens wird durch die technische Ausstattung dieser Maschinen erfüllt, es kommen wahlweise das MIG/MAG-Schweißen oder der WIG-Kaltdraht- bzw. der WIG-Heißdraht-Prozess zur Anwendung. Durch das WIG-Heißdrahtschweißen lassen sich die Schweißzeiten gegenüber dem Kaltdrahtschweißen deutlich reduzieren und erreichen fast die Werte des MIG/MAG-Schweißens, auch die Bearbeitung der Rohrenden mit einer V-Nahtvorbereitung ist bei beiden Verfahren gleich (Bild 5). Allerdings lassen sich beim WIG-Schweißen die Probleme zum Beginn und Ende der Schweißung wesentlich besser beherrschen, wodurch bei diesem Verfahren die Schweißfehlerquote bis auf null Prozent gesenkt werden kann.

Die Schweißeinrichtungen für die Verfahren sind auf je einem Schlitten montiert; ein Schlitten befindet sich stets in einer Parkposition (Bild 6), während der andere in der Arbeitsstellung fixiert ist. Die Schlitten werden manuell bewegt, durch pneumatische Verriegelungen sind Kollisionen ausgeschlossen. Der Wechsel zwischen MIG/MAG- und WIG-Schweißen erfolgt ohne Umbauarbeiten oder Umstecken von elektrischen oder pneumatischen Verbindungen durch einfaches Schieben des betreffenden Schlittens in die Arbeitsstellung.

Programmgesteuerte Schweißdrahtauswahl

Ist das Schweißverfahren festgelegt, d.h. der entsprechende Schlitten wurde in seiner Arbeitsposition verriegelt, kann beim MIG/MAG-Schweißen zwischen zwei Drahtsorten gewählt werden. Dazu sind zwei komplette Schweißeinheiten mit zwei separaten Drahtspulen, zwei Drahtvorschubeinheiten und zwei Brennern montiert. Welcher von ihnen eingesetzt werden soll, lässt sich im Programm des Schweißzyklus festlegen, der gewünschte Brenner wird dann im richtigen Augenblick motorisch in seine Schweißposition verfahren.

Beim WIG-Schweißen sind drei Auswahlmöglichkeiten bezüglich des Drahtes vorgesehen: die Drahtführungsvorrichtung der benötigten Drahtvorschubeinheit wird programmgesteuert in die richtige Arbeitsposition vor dem WIG-Brenner gebracht (Bild 7).

Schleppend oder stechend schweißen

Die grundlegenden Positioniereinstellungen erfolgen bei allen Brennern manuell, durch entsprechendes Schwenken wird schleppendes oder stechendes Schweißen möglich, zum Einstellen der Offset-Distanz ist jeweils ein Schlitten vorgesehen.

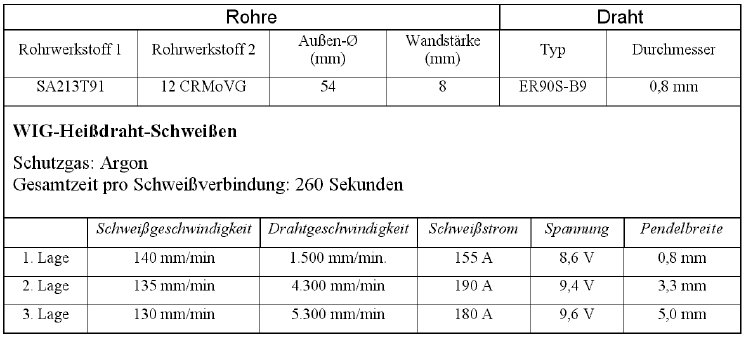

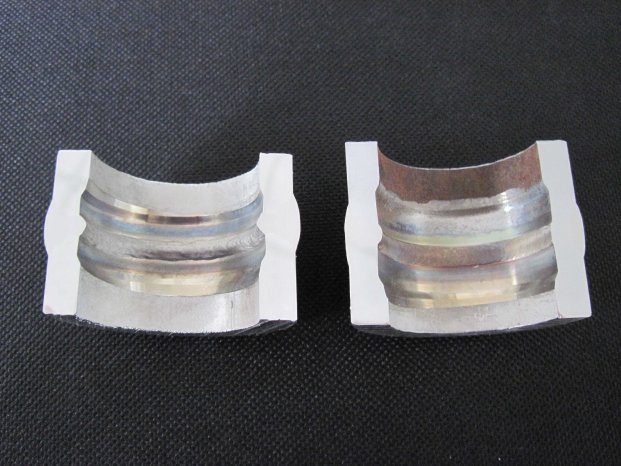

Mit dem "Straight Tube Welder" (Bild 6) wurden im Rahmen der Vorabnahme Probeschweißungen an Rohren für den Kesselbau durchgeführt, die Schweißparameter sind auszugsweise in Tabelle 2 aufgelistet, die Schweißergebnisse in Bild 8 festgehalten.

Abnahme folgt Regelwerken Die Verantwortung für die Abnahme der Schweißungen liegt selbstverständlich beim Auftraggeber und erfolgt entsprechend den Vorgaben der verschiedenen Regelwerke, z.B. dem ASME Standard IX, dem ASTM-Kode oder den DIN-Normen in Form visueller Inspektionen oder mit Hilfe zerstörender bzw. zerstörungsfreier Prüfmethoden. In Tabelle 3 werden auszugsweise die Kriterien der Abnahmevorschrift JB/T 2636-94 der chinesischen Dampfkesselsicherheitsüberwachungsverordnung (Chinese Steam Boiler Safety Technology Supervisory Regulations) zur Beurteilung einer zerstörenden Schweißnahtprüfung gezeigt. Die Schweißnahtoberfläche wird in diesem Fall durch Schleifen bis auf das Maß des Rohraußendurchmessers abgetragen und dann mit einer Kerbe versehen. Anschließend wird die Schweißverbindung entlang dieser Kerbe gebrochen, so dass nun zu Tage tretende Fehler den vorgegebenen Kriterien entsprechend bewertet werden können.

Übersicht für den Operator

Zur Steuerung der beim Betrieb des Tube Welders anfallenden Arbeitsabläufe stehen dem Operator drei Bedienungseinheiten zur Verfügung. Für das Handling der Rohre, d.h. das Zu- und Abführen der Werkstücke und das Positionieren verfügt die Maschine über ein Bedienpult (Bild 9). Eine darüber angebrachte Steuerung für das MIG/MAG-Schweißen ermöglicht es, alle notwendigen Parameter einzustellen und die Schweißabläufe zu steuern. Eine Fernbedienung (Bild 12) erlaubt die Durchführung der WIG-Schweißungen und das Korrigieren von z.B. Brennerposition oder Schweißgeschwindigkeit während des Zyklusablaufs.

Pneumatikmodule unterstützen Spannen und Positionieren

Beim Handling der zu verschweißenden Rohre über das Bedienpult (Bild 9) wird das Ende des ersten Rohres durch die Hohlwelle des einen Spannfutters gegen einen versenkbaren Anschlag gefahren (Bild 10) und in dieser Position pneumatisch gespannt. Das zweite Rohr wird ebenfalls in definierter Position gespannt und, nachdem der versenkbare Anschlag eingezogen ist, soweit verfahren, dass die Rohrenden zusammenstoßen. Die Zustellung des Brenners bis zur festgelegten Entfernung zum Werkstück erfolgt programmgesteuert, beim WIG-Schweißen kann die Elektrode zusätzlich per Programm in der Schweißfuge zentriert werden.

Sicherheitsrelevante Parameter kontinuierlich überwacht

Die Ablaufsteuerung für alle Funktionen der Rundnaht-Schweißmaschine arbeitet mikroprozessorgestützt und ist in die Schweißstromquelle der WIG-Schweißanlage integriert. Alle sicherheitsrelevanten Parameter werden überwacht, z.B. sind alle Schweißoperationen verriegelt, wenn sich die Schlitten nicht in definierten Positionen befinden, die Brenner nicht ausgeklappt wurden oder die Schweißgasversorgung unterbrochen ist. Auch die anderen Maschinen der Fertigungslinie werden in den laufende Datenaustausch einbezogen: während der Durchführung einer Schweißung können z.B. keine Rohre zu- oder abgeführt werden; solange in der nachgeschalteten Röntgenstation eine Schweißnaht geprüft wird, sind alle Rohrbewegungen blockiert.

Die Röntgenprüfung einer Schweißnaht kann im Anschluss an jede Schweißung erfolgen. Werden dabei Schweißfehler festgestellt, die nicht reparierbar sind oder bei denen eine Reparatur zu aufwendig ist, besteht die Möglichkeit, die Schweißnaht komplett herauszutrennen und die Schweißung zu wiederholen.

Manuelle Korrekturen möglich

Die Schweißzyklen für das WIG-Schweißen der verschiedenen Werkstücke werden mit Hilfe der leicht verständlichen Schweißsoftware POW auf Windows© -Grundlage mit einem PC programmiert (Bild 11) und dann im Speicher der Stromquelle abgelegt, alle prozessrelevanten Parameter wie Schweißstrom, Lichtbogenlänge, Schweiß- und Drahtfördergeschwindigkeit sowie Up- und Downslope lassen sich dann bei jeder Schweißung wiederholgenau reproduzieren. Die zum Einrichten der Schweißwerkzeuge notwendigen Befehle können mit einer Fernbedienung erteilt werden, auch Parameterkorrekturen während einer Schweißung sind möglich (Bild 12).

Zusammenfassung

Beim Bau von Kesseln für Wärmekraftanlagen wird ein großer Teil der zu verarbeitenden Rohre während der Vorfertigung zusammengeschweißt. Die Länge der Durchlaufzeit der Vorfertigungsteile wird dabei stark von der Leistungsfähigkeit der am Anfang der Produktionslinie eingesetzten Rundnaht-Schweißmaschine beeinflusst. Es wurden unterschiedliche Konstruktionen der entsprechenden Maschinen vorgestellt. Die größte Flexibilität wird mit einem modernen "Straight Tube Welder" erreicht, bei dem wahlweise ohne größere Umrüstarbeiten das MIG/MAG- oder das WIG-Heißdraht bzw. Kaltdrahtschweißverfahren eingesetzt werden kann. Mit dem WIG-Heißdrahtschweißen lässt sich bei hoher Produktivität eine 100 %ige Fehlerfreiheit der Schweißnähte erreichen. Bei diesem Verfahren kann mit der Maschinensteuerung zwischen drei verschiedenen Zusatzdrahttypen gewählt werden, beim MIG/MAG-Schweißen stehen zwei Drahtsorten zur Auswahl. Der Wechsel zwischen den Drahttypen erfolgt programmgesteuert ohne Zutun des Bedienungspersonals.

Bei vorhandenem älteren Maschinenbestand und begrenztem Investitionsvolumen sollte geprüft werden, inwieweit es sich lohnt, seine Produktivität durch Aufarbeiten dieser Maschinen und Nachrüsten mit modernen schweißtechnischen Komponenten (Retrofit) zu erhöhen.