Hier produziert das Unternehmen für verschiedene Autohersteller Komplett- bzw. Bauteile, unter anderem für die Baugruppen Türen, Klappen, Rahmen, Achsen und Karosserie. Auf der Produktionsebene des Werkes waren historisch bedingt mehrere Fertigungsbereiche nicht in ein Gesamtkonzept zur Steuerung und Automatisierung integriert - ein Umfeld, das noch erhebliches Potenzial für Optimierungen bot.

"Wir standen beispielsweise vor der Herausforderung, alle Materialbewegungen in der Produktion vollautomatisiert oder über optimierte Benutzerschnittstellen erfassen zu können", skizziert Rainer Mittag, CIO bei ThyssenKrupp Umformtechnik, eine der Anforderungen an das neue System. "Darüber hinaus wollten wir Prüfungen wie beispielsweise die Anzahl der Teile in einem Transportbehälter oder korrekte Kennzeichnungen künftig automatisch oder zumindest rechnergestützt durchführen können. Und last but not least hatten wir auch das Ziel, die Bedienerschnittstelle für die manuelle Erfassung von Buchungen zu verbessern."

Mittag und sein Team nahmen mit diesem Anforderungskatalog mehrere Anbieter von Steuerungssystemen mittels Shop Floor Communication (SFC) unter die Lupe. "Die zentralen Vorteile der schließlich eingesetzten RTC-Server-Lösung (Real-Time Communicator - Echtzeit-Kommunikationseinheit) liegen aus unserer Sicht vor allem in der flexiblen und kostengünstigen Möglichkeit, die komplette Maschinenebene mit der Ebene des ERP-Systems zu koppeln."

Integration der Produktionsbereiche vollzogen

Die Installation des SFC-Systems startete mit dem RTC-Server, um in einem ersten Schritt mobile Systeme zur Datenerfassung wie beispielsweise PDAs und auf Gabelstaplern installierte Geräte unter Windows-XP anzubinden. Weitere Anbindungen, die die Ansteuerung und Integration zum Beispiel von Maschinensteuerungen, Scannern und RFID-Readern ermöglicht, folgten. Die RTC-Clients sind dabei im LAN via OPC-Schnittstellen (Openness, Productivity, Collaboration) oder Modbus-Protokoll an die Anlagensteuerungen angebunden. Der RTC-Server übernimmt die Zwischenpufferung vor allem zeitkritischer Daten und ist über WAN mit dem SAP-System sowie Datenbanken und Messaging-Systemen verbunden.

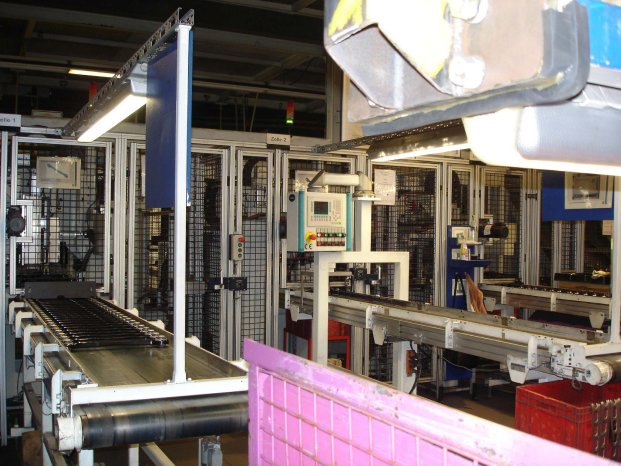

Einer der Einsatzbereiche des SFC-Systems ist eine Platinenschneidanlage, in der aus großen Rollen (Coils) des Rohmaterials rechteckig oder trapezförmig zugeschnittene Platinen verarbeitet werden. Mit einer Kapazität von rund 40.000 Platinen pro Tag fallen hier erhebliche Stückzahlen an, deren Materialflusserfassung mit der SFC-Lösung weitestgehend automatisiert wurde. Hier kommt an den RTC-Clients ein optimiertes Benutzerinterface für die Verbrauchsbuchung der Coils zu den Fertigungsaufträgen zum Einsatz. Dabei sind die Fertigungsaufträge in der Anlagensteuerung bekannt und werden per OPC-Schnittstelle vom Programm ausgelesen.

Die Auswahl der einzelnen Coils kann über eine Liste oder durch Einscannen des Coil-Etiketts erfolgen. Mittels Touchscreen werden die Coils im SAP-System verbucht. Die Rückbuchung von nicht vollständig verarbeiteten Coils ins Lager erfolgt auf einem vergleichbaren Weg. Hierbei stehen einfache Hilfefunktionen für die Bestimmung des Restgewichts zur Verfügung. Für die Suche bestimmter Coils, die Abwicklung verschiedener Buchungsvorgänge sowie für die nachträgliche Änderung von Lagereinheiten bietet das SFC-System optimierte Masken an.

Fertig geschnittene Stapel werden durch die Anlagensteuerung automatisch aus der Anlage transportiert und als Wareneinheit (WE) gebucht. Dem RTC-Client stellt die Steuerung via OPC-Schnittstelle Fertigungsauftrag, Materialnummer und Menge zur Verfügung. Der Client generiert daraus eine Wareneingangsbuchung in SAP inklusive einer neuen Lagereinheit. Das daraufhin aus SAP generierte Etikett wird auf einem Drucker produziert, der direkt neben dem Ausschleustor steht, durch das der Platinenstapel die Anlage verlässt. Damit sind im gesamten Produktionsfluss bis auf das Anbringen des Etiketts keinerlei Benutzereingriffe mehr erforderlich, und fehlende Buchungen oder solche mit falschen Mengenangaben sind weitgehend ausgeschlossen.

In einer anderen Anlage des Werks in Bielefeld produziert ThyssenKrupp drei verschiedene Lenkertypen, die in Fahrwerke von Pkws eingebaut werden. Bei der Produktion werden unter anderem Gummibuchsen in die Lenker eingepresst. Anschließend werden die Lenker von Hand in Behälter mit hohem Fassungsvermögen gepackt. Die Aufgabe der SFC-Lösung liegt in diesem Fall darin, einerseits die Behälter mit der richtigen Anzahl von Lenkern zu bestücken, andererseits den Aufwand für die damit verbundenen Buchungsvorgänge zu minimieren.

In diesem Teil der Produktion ist der RTC-Client über ein Modbus-Interface mit der Maschinensteuerung verbunden. Auf diesem Weg erhält der Client für jedes gefertigte Teil einen Produktionsimpuls und "weiß" dadurch, wie viele Teile eines bestimmten Typs gefertigt wurden. Ist die Sollmenge eines Behälters erreicht, stoppt der RTC-Client über ein Signal den entsprechenden Fertigungsstrang innerhalb der Anlage. Im nächsten Schritt bucht die Software Behälter und Inhalt als Wareneingang inklusive der Bildung einer Lagereinheit in SAP ein. Das mit diesen Informationen erzeugte Etikett wird auf einem Drucker direkt neben dem Behälter ausgegeben, an diesem angebracht und dieser gegen einen leeren Behälter getauscht. Der RTC-Client erkennt über die an das Modbus-Interface angeschlossenen Sensoren den Austausch des Behälters und gibt die Fertigung wieder frei.

"Mit Hilfe des RTC-Server und der RTC-Client-Toolbox konnten wir diese sowie eine ganze Reihe weiterer sehr anlagenspezifischer Funktionen in extrem kurzer Zeit und somit sehr kostengünstig realisieren", resümiert Mittag. "Hierdurch sowie durch die optimierten Benutzerinterfaces der mobilen Geräte haben wir darüber hinaus unsere Bestandssicherheit drastisch erhöht", erklärt Mittag. "Wir verfügen heute über die notwendige Transparenz im Produktionsfluss, mit der wir unsere Abläufe weiter optimieren können - beispielsweise durch geringere Lagerhaltung und insgesamt schlankere Prozesse."