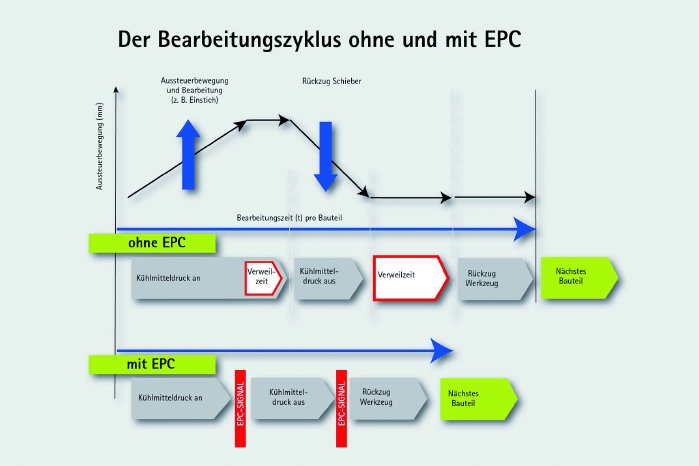

Für das Aussteuern auf Bearbeitungszentren gibt es drei unterschiedliche Prinzipien: kühlmittelgesteuerte-Werkzeuge, drehzahlgeregelte Fliehkraftwerkzeuge oder Auflaufwerkzeuge. Am häufigsten werden die kühlmittelgesteuerten Schieberwerkzeuge eingesetzt. Kühlmittel steht in allen Bearbeitungszentren mit zum Teil unterschiedlichen Druckstufen zur Verfügung. Die Werkzeugart hat jedoch prinzipbedingt einen Nachteil. So gibt es keine Rückmeldung, ob der Schieber ein- oder ausgefahren ist. Um eine höhere Sicherheit zu bekommen, werden zusätzliche Verweilzeiten programmiert. Diese erhöhen jedoch die Gesamtbearbeitungszeit, ohne im Fall einer Störung wirklich Sicherheit vor Schäden zu bieten.

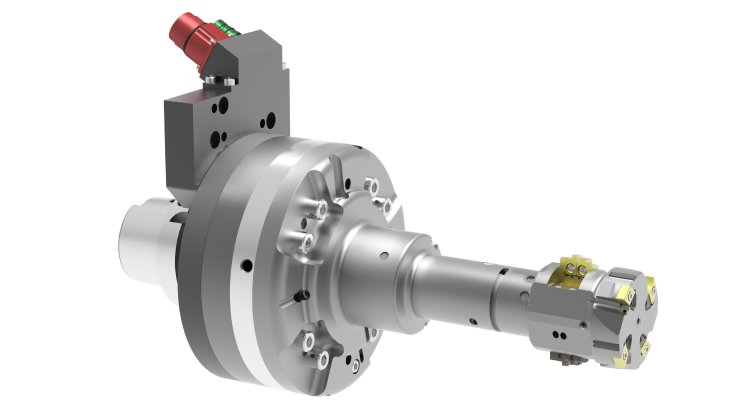

Dieses Problem hat MAPAL nun mit dem neuen Endlagenkontrollsystem EPC für alle Schieberwerkzeuge gelöst. Dabei werden unabhängig von der Aussteuerart die jeweiligen Endlagen erfasst. Über Sensoren im Werkzeug werden die Informationen an die Maschinensteuerung des Bearbeitungszentrums weitergeleitet. So kann der nächste Satz im Maschinenprogramm ohne zusätzliche Verweilzeit sofort eingeleitet werden. Zeiteinsparungen von bis zu 20 Sekunden pro Bearbeitungstakt sind das Ergebnis. Als Schnittstelle zwischen Werkzeug und Maschine dient das von der MAPAL Tooltronic bekannte Prinzip. Dabei werden Daten und Energie induktiv übertragen. Eine interne Stromversorgung im Werkzeug, wie bei Funksystemen, wird nicht benötigt. Der maschinenseitig angebrachte Stator kann sehr einfach für den Betrieb einer vollwertigen Tooltronic Achse verwendet werden. Damit ist es dann auch möglich, komplette Konturen zu bearbeiten.