"Wir arbeiten seit vielen Jahren mit Bohrwerkzeugen der KOMET GROUP und stellen immer wieder fest, dass wir damit einen Sprung nach vorne machen", erzählt Karl Heinz Greßmeyer, der verantwortliche Meister in der Fertigung bei Hermesmeyer & Greweling. Das Marienfelder Unternehmen ist auf die zerspanende Bearbeitung von Bauteilen aus den Bereichen Anlagen-, Formen, Maschinen- und Werkzeugbau ausgerichtet. Was für Greßmeyer ein Sprung nach vorne bedeutet, erklärt er am Beispiel der neuen mehrschneidigen Hochleistungs-Reibwerkzeuge DIHART Reamax® TS , die er im Zuge der Bearbeitung von Großbauteilen für Windkraftanlagen angeschafft hat. Im Detail nennt er Drehmomentstützen (GGG 40), wo das Tooling System mit einem DST (Cermet) Reibkopf mit 30 Millimeter Durchmesser eingesetzt wird. Zur Adaption des Werkzeuges wird ein KOMET ABS® Hydrodehnspannfutter und zur Einstellung der Rundlaufgenauigkeit ein ausrichtbarer Halter DIHART DAH® Zero verwendet. Im Hinblick auf die erreichten Standwege und sportlich betrachtet ist Greßmeyers Sprung von bisher 4.350 Millimeter auf rund 40.000 Millimeter geradezu olympisch. Schon deshalb erfüllen die Hochleistungsreibahlen eine zentrale Anforderung, über die sich Wirtschaftlichkeit vorrangig definiert. Das Tooling System wartet allerdings noch mit einigen weiteren Pluspunkten auf, die man hier ebenfalls einkalkuliert.

Wechseln statt justieren und einstellen

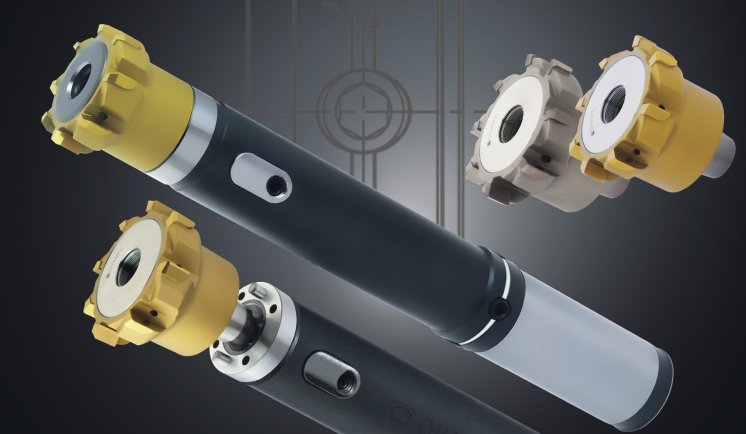

Die Idee der DIHART Reamax® TS Hochleistungsreibahlen basiert auf dem Prinzip der auswechselbaren Reibköpfe, wie man es schon seit vielen Jahren vom DIHART® Einwegkopf(TM) kennt. Statt Schneiden einstellen und justieren, wird damit der Ansatz der leichten Austauschbarkeit verfolgt, was das Handling von Reibwerkzeugen erheblich erleichtert. Voraussetzung dafür sind zuverlässig auf Toleranzmaß gefertigte Wechselköpfe. Ein buchstäblich zentrales Element stellt die hoch präzise hergestellte Trennstelle mit Kurzkegel und Plananlage dar. Sie gewährleistet die sichere Übertragung der beim Reiben auftretenden Drehmomente sowie die Einhaltung der für die Feinstbearbeitung erforderlichen Rundlaufgenauigkeit. Im DIHART Reamax® TS ist die Trennstelle standardisiert und somit Basis für eine Modularität, die ein zusätzliches Plus darstellt. Hier können auf einen Grundkörper, in Ausführung und Durchmesser unterschiedliche Reibköpfe für sämtliche Anwendungen adaptiert werden. Für die erforderlichen Maschinenanbindungen und bestimmte Längen-/Durchmesser-Verhältnisse stehen passende Haltervarianten zur Verfügung, auf die sich wiederum alle Reibköpfe adaptieren lassen. Die Befestigung der Reibköpfe auf dem jeweiligen Halter erfolgt über eine radiale Spannung, die ein spielend einfaches, jedoch sicheres Spannen und Lösen erlaubt. Dank dieser Modularität lässt sich das Tooling System für ein breites Spektrum an Bauteilen einsetzen. "Allein im Bereich der Großbauteile für Windkraftanlagen ergeben sich unterschiedlichste Durchmesser, die wir auf Grund der verschiedenen Materialvoraussetzungen mit jeweils speziell hergestellten Reibköpfen in Cermet- oder Hartmetall-Ausführungen, mit immer dem gleichen System, abdecken", ergänzt Greßmeyer. Hinsichtlich seiner Wirtschaftlichkeitsberechnung verbucht er die Reduzierung der Werkzeugvielfalt ebenfalls als ein weiteres Plus neben geringeren Justage- und Einstellzeiten.

Präzise und Prozesssicher

Was sich gleichfalls in Form höherer Werkzeugstandzeiten auszahlt, von Greßmeyer allerdings auch auf Seiten der Qualitäts- und Prozesssicherung verbucht wird, ist die Nachstellbarkeit der Mehrschneidenwerkzeuge. Die hohen Qualitätsanforderungen, gerade der Bauteile für Windkraftanlagen, machen darüber hinaus eine sehr genaue Einstellung der Rundlaufeigenschaften notwendig. Hierfür werden bei Hermesmeyer & Greweling die neuen ausrichtbaren Halter DIHART DAH® Zero eingesetzt. Die im Plug'n ream Baukasten der KOMET GROUP als Standardkomponenten verfügbaren Halter ermöglichen die µmgenaue Einstellung der Rundlaufeigenschaften. "Rundlauffehler können maschinen- oder spindelseitig bedingt sein oder durch den Einsatz von Werkzeugverlängerungen, wenn wir Störkanten überwinden müssen, entstehen", erklärt Greßmeyer. Die Folge der daraus resultierenden verstärkten Beanspruchung wären Beschädigungen in Form von Mikroausbrüchen, also vorzeitige Abnutzung, die vor allem in der Feinstbearbeitung rasch die Bohrungsqualität und somit merklich die Standwege der Werkzeuge beeinflusst. Mit dem ausrichtbaren Halter DIHART DAH® Zero lassen sich Rundlaufeigenschaften mit einer Präzision von < 3 µm erreichen, die höchsten Ansprüchen genügt. Die Einstellungen können innerhalb oder außerhalb der Maschine erfolgen und sind auch ohne Erfahrung minutenschnell erledigt.

Zusammengerechnet

Die Vorteile aus dem modularen Tooling System DIHART Reamax® TS und dem Einsatz der ausrichtbaren Halter DIHART DAH® Zero sind vielfältig und lassen sich bei Hermesmeyer & Greweling nicht immer in exakten Zahlen fassen. Doch allein im Detail auf die Drehmomentstütze bezogen, ergeben schon die Standwegbetrachtungen im 1:1-Vergleich knappe 10.000 gesparte Euro pa.