Ziel der im Juni 2014 unter Verantwortlichen aus der IT und dem Produktionsumfeld durchgeführten Befragung war es, ein besseres Verständnis über die Wahrnehmung von Industrie 4.0, bestehende Umsetzungspläne sowie mit dem Konzept verbundene Chancen und Herausforderungen zu erhalten. Vor diesem Hintergrund hat IDC 211 Fach- und Führungskräfte aus Unternehmen des verarbeitenden Gewerbes mit mehr als 100 Mitarbeitern in Deutschland befragt.

Durch das Konzept der Industrie 4.0, das die Prinzipien des Internets der Dinge auf das verarbeitende Gewerbe überträgt, wächst die physische Welt mit der virtuellen in der Fertigung zusammen. Grundlage dafür sind Cyber Physical Systems (CPS). Dabei handelt es sich um Objekte, bspw. Maschinen oder Anlagen, die mit Sensoren und einer dezentralen Steuerungseinheit (sog. "Intelligent Systems") versehen sind und durch eine Funk- oder Kabelverbindung Informationen untereinander und mit Software-Plattformen austauschen können. In der Vision einer vollständigen Durchdringung der Industrie 4.0 besteht die Produktionsumgebung aus intelligenten, vernetzten Objekten, die den Fertigungsprozess weitgehend autonom durchlaufen und deren Daten die Grundlage für Analysen, ein durchgängiges Engineering und intelligente Wertschöpfungsketten bilden.

Kosteneinsparungen, stärkere Automatisierung, Bewältigung der Produktkomplexität und höhere Flexibilität als zentrale Anforderungen an das Engineering und die Produktion in Unternehmen

Um die Vision der Industrie 4.0 Wirklichkeit werden zu lassen, ist es aus IDC-Sicht erforderlich, dass das Konzept Unternehmen einen Schlüssel zur Bewältigung zentraler Herausforderungen bietet. Die meisten befragten Unternehmen sehen Einsparungen von Produktionskosten, eine stärkere Automatisierung von Fertigungsprozessen, das Management einer steigenden Produktkomplexität und die schnelle Reaktion auf neue Anforderungen als wichtigste Herausforderung an die Fertigung und das Engineering in den kommenden zwei Jahren. Dies sind letztlich zentrale Ziele der vierten industriellen Revolution. Je stärker Industrie 4.0-Lösungen die Herausforderungen der Unternehmen adressieren, umso schneller werden diese mit der Umsetzung von Projekten beginnen.

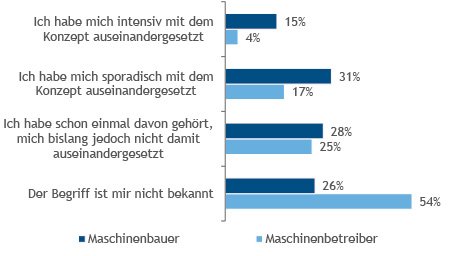

Industrie 4.0 hat bislang noch nicht alle Fach- und Führungskräfte erreicht - Maschinen- und Anlagenbauer sind besonders aufgeschlossen

Die Befragung ergab, dass der Begriff "Industrie 4.0" bislang nur 57 Prozent aller befragten Personen bekannt ist. Dies deutet darauf hin, dass die öffentliche Diskussion bislang noch nicht alle Unternehmen durchdrungen hat. Das Ergebnis ist jedoch stark von der Hierarchieebene der Befragten abhängig. Ein Großteil der Führungskräfte setzt sich derzeit sporadisch oder gar intensiv mit den Chancen und Risiken der vierten industriellen Revolution auseinander. Dies ist für die Verwirklichung von Industrie 4.0 eine wichtige Grundlage, denn die leitenden Angestellten prägen die zukünftige Strategie eines Unternehmens und treffen Entscheidungen über Investitionen in neue Technologien.

Hersteller von Maschinen und Anlagen setzen sich deutlich häufiger und intensiver mit Industrie 4.0 auseinander als Produktionsunternehmen. Dies bestätigt die IDC-Einschätzung, dass Maschinenbauer ihr Produkt- und Serviceangebot ausweiten, neues Geschäft erschließen und sich frühzeitig in einem Wachstumsmarkt positionieren wollen. Gleichzeitig wird aber auch deutlich, dass auf Seiten der Maschinenbetreiber, also den potentiellen Kunden, noch erheblicher Informationsbedarf über die Vorteile und die Umsetzung von Industrie 4.0-Initiativen besteht.

Der Einsatz von Cyber Physical Systems: Erste Schritte zur vernetzten Fertigung und zu einem durchgängigen Engineering sind bereits getan

Etwa ein Drittel der befragten Betriebe, denen Industrie 4.0 bekannt ist, haben bereits heute Maschinen und Anlagen mit eingebetteten, vernetzten Systemen (CPS) in Verwendung. Moderne Produktionssysteme (z.B. Industrieroboter) oder dezentrale Anlagen (z.B. Windkraftanlagen) sind Anwendungsbeispiele. Die zunehmende Vernetzung von Objekten in Fertigungsprozessen wird auch bei Transporttechnologien oder Produkten deutlich, die bei etwa einem Viertel der befragten Betriebe - häufig mittels RFID - Informationen übertragen können. Auch CPS-Plattformen, die die Daten der vernetzten Objekte sammeln, aufbereiten und analysieren, finden bereits bei einigen Unternehmen Anwendung.

Viele Unternehmen haben demnach erste Schritte zu einer vernetzten Fertigung und zu einer einheitlichen Datenplattform getan. "Auch wenn die Umsetzung zum Teil noch im Rahmen von Pilotprojekten, Testphasen oder einzelnen Bereichen der Fertigung geschieht, sammeln Firmen bereits heute Erfahrungen mit der Erhebung und Analyse von Daten aus vernetzten Produktionssystemen", sagt Mark Alexander Schulte, Consultant und Projektleiter bei IDC. "Eine gute Ausgangsbasis, um umfassendere Industrie 4.0-Initiativen in Betrieben zu starten."

Predictive Maintenance: Eine verbesserte Produktionsplanung, längere Laufzeit und höhere Verfügbarkeit der Maschine als Treiber für die vorausschauende Instandhaltung

An der vorausschauenden Instandhaltung werden das Prinzip und der Nutzen von Industrie 4.0 besonders deutlich. Die Basis bildet mit Sensoren und vernetzten, eingebetteten Systemen ausgestattete Anlagen. Die Sensoren erfassen den Verschleiß kritischer Bauteile einer Maschine und übertragen die Informationen an eine Software-Plattform. Diese analysiert die Echtzeitdaten und optimiert den Wartungsplan für das Team an Servicetechnikern.

Die drei größten Vorteile von Predictive Maintenance aus Sicht der Befragten sind eine bessere Produktionsplanung, eine längere Laufzeit der Maschinen und die Vermeidung von ungeplanten Stillständen - Gründe, die dazu beitragen, dass ein Viertel der befragten Fertigungsunternehmen heute bereits eine vorausschauende Wartung mittels Echtzeit-Daten im Einsatz hat, teilweise im Rahmen von Pilotprojekten, und weitere 25 Prozent Implementierungspläne für das nächste Jahr haben. Auch die Hersteller von Anlagen, Maschinen und Geräten planen einen massiven Ausbau ihres Angebots an Predictive Maintenance-Lösungen. IDC erwartet daher ein dynamisches Marktumfeld im Bereich der vorausschauenden Wartung auf Basis von Echtzeitdaten.

Betrieb und Instandhaltung durch externe Anbieter rücken stärker in den Fokus

Diese Entwicklung passt zu dem Ergebnis, dass jedes vierte Fertigungsunternehmen die Instandhaltung und den Betrieb von Maschinen zukünftig stärker auslagern will. Dieser Trend wird sicherlich durch den Kostendruck, den viele Unternehmen im verarbeitenden Gewerbe spüren, und die Forderung nach mehr Flexibilität forciert. Aber auch technologische Weiterentwicklungen tragen hierzu bei. Denn durch vernetzte, mit Sensoren und eingebetteten Systemen ausgestattete Maschinen müssen Abnahmen seltener vor Ort durchgeführt werden. Vielmehr sind das Monitoring, die Steuerung und die Wartung der Anlagen durch die Übertragung von Maschinendaten für Serviceanbieter einfacher geworden. Diese Entwicklung bietet Maschinenbauern Geschäftspotential und die Möglichkeit, ihr Serviceangebot auszuweiten. Denn wer die Anlage herstellt, kennt sich in der Regel wie kein Zweiter mit ihren technischen Gegebenheiten aus.

Mehrheit der Betriebe sieht das Product-Lifecycle Management als Bestandteil zur Verwirklichung von Industrie 4.0 an

Knapp 60 Prozent der befragten Unternehmen sehen das Product-Lifecycle-Management (PLM) als Bestandteil zur Verwirklichung von Industrie 4.0 an - lediglich 19 Prozent stimmen dagegen. Das PLM umfasst sämtliche Aktivitäten entlang des Lebenszyklus eines Produktes. Diese reichen vom Engineering, über die Produktionsplanung, Fertigung und bis zur Entsorgung. Um die Zusammenarbeit der an diesem Lebenszyklus beteiligten Akteure im Unternehmen zu verbessern, eine vereinfachte Rückkopplung und eine hohe Produktqualität zu ermöglichen, rücken Software Plattformen zunehmend in den Fokus. Diese stellen Mitarbeitern relevante Informationen zu einem Produkt (z.B. Pläne, Zeichnungen, Berechnungen) zur Verfügung. Die Plattform kann als Basis für ein durchgängiges Engineering über den Lebenszyklus eines Produktes (z.B. Integration von Produktdesign und Produktionsplanung) dienen und ermöglicht eine stärkere Verschmelzung von virtueller und realer Welt in der Fertigung - ein Grundkonzept von Industrie 4.0.

Industrie 4.0 bedarf ausgereifter Sicherheitstechnologie

Im Kontext von Industrie 4.0 spielt das Thema Sicherheit eine wichtige Rolle und wird nicht selten als eine zentrale Herausforderung bei der Verwirklichung der vierten industriellen Revolution angesehen. In der Vergangenheit waren geschlossene Produktionssysteme, die nicht an ein Firmennetzwerk oder mit dem Internet verbunden sind, die Regel in vielen Betrieben. Entsprechend sind viele bestehende Systeme in der Fertigung in Hinblick auf Sicherheitsvorkehrung nicht auf Netzwerkverbindungen ausgelegt. Im Rahmen von Industrie 4.0 rückt der Datenaustausch jedoch zunehmend in den Fokus und eine teilweise "Öffnung" von Produktionssystemen ist nach Einschätzung von IDC feststellbar.

Die befragten Fach- und Führungskräfte sehen insbesondere drei Risiken durch "online" IT-Systeme in der Fertigung: der Diebstahl geistigen Eigentums wie Produktskizzen oder 3D-Muster, durch einen Hackerangriff initiierte Störungen in der Produktion sowie eine unbemerkte Manipulation von Maschinen in einem Fertigungsverfahren. Anbieter im Umfeld von Industrie 4.0 sind gefragt, diese Bedenken ernst zu nehmen und bei der Entwicklung ihrer Lösungen zu berücksichtigen. "Die aktuelle Situation im Produktionsumfeld ist mit der in der Office-IT vor zirka 20 Jahren vergleichbar. Die damaligen IT-Systeme, also Workstations oder PCs, waren auch nicht für den Datenaustausch ausgelegt", so Mark Schulte. "Sicherheitsstandards mussten sich etablieren. Dies sollte positiv stimmen, dass eine umfangreiche IT-Sicherheit auch im Rahmen von Industrie 4.0 hergestellt werden kann."

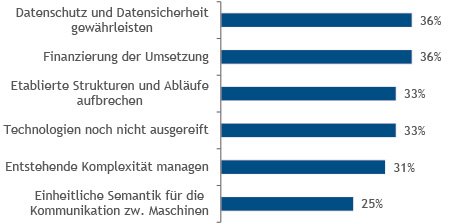

Unternehmen schätzen Verwirklichung von Industrie 4.0 optimistisch ein - dennoch sind Hürden zu bewältigen

Die Mehrheit der befragten Unternehmen ist der Meinung, dass sich Industrie 4.0 durchsetzen wird und kein reines Hype-Thema ist. Den Zeithorizont bis zur vollständigen Verwirklichung der vierten industriellen Revolution schätzen über 80 Prozent auf die kommenden zehn Jahre ein - nach Ansicht von IDC eine optimistische Auffassung. Allerdings lassen die Unternehmen Taten sprechen: In jedem zweiten Betrieb, in dem Industrie 4.0 bekannt ist, wird es im kommenden Jahr ein Budget für Industrie 4.0-Initiativen geben, so dass weitere Pilotprojekte verwirklicht werden können.

Dennoch gibt es auf dem Weg zur vierten industriellen Revolution große Hürden zu nehmen. Aus Sicht der Befragten sind dies insbesondere die Gewährleistung von Datenschutz und -sicherheit, die Finanzierung der Umsetzung, das Aufbrechen etablierter Strukturen und Abläufe sowie noch unausgereifte Technologie. Nur wenn Anbieter auf diese Herausforderungen Antworten entwickeln, ist die Grundlage für eine zeitnahe Umsetzung der Industrie 4.0 gelegt.

Fazit

Das verarbeitende Gewerbe stellt ein wesentliches Standbein der deutschen Wirtschaft dar, das einen beachtlichen Beitrag zum Bruttoinlandsprodukt leistet und eine Vielzahl an Arbeitsplätzen schafft. Für die zukünftige Wettbewerbsfähigkeit des Wirtschaftsstandorts Deutschland im globalen Kontext - insbesondere gegenüber Niedriglohnländern - ist es daher erforderlich, eine Vorreiterrolle bei der nächsten industriellen Revolution einzunehmen.

Industrie 4.0 wird aus Sicht von IDC daher ein zentrales Thema für Industriebetriebe in den kommenden Jahren darstellen. Die Studienergebnisse haben gezeigt, dass viele Unternehmen bereits die ersten Schritte in Richtung vierte industrielle Revolution unternommen haben und Budget für entsprechende Initiativen vorhalten. "Auch wenn der Weg zur Verwirklichung der Industrie 4.0-Vision noch weit ist, sollten sich Anbieter bereits heute in diesem Zukunftsmarkt positionieren", rät Mark Schulte. "Dazu zählt es auch, frühzeitig Lösungsvorschläge in Hinblick auf die Finanzierung sowie das Aufbrechen etablierter Strukturen auf Anwenderseite parat zu haben. Hersteller sollten Industrie 4.0-Produktkonzepte schnellstmöglich zur Marktreife treiben, Partnerschaften erörtern und somit das Marktpotential frühzeitig adressieren."

Um die Vision der Industrie 4.0 Wirklichkeit werden zu lassen, ist die hohe Akzeptanz des Konzeptes auf Seiten der Produktionsunternehmen eine wichtige Voraussetzung. Nur wenn Firmen des verarbeitenden Gewerbes das Potential und den Nutzen für ihr Kerngeschäft verstehen, wird sich die vierte industrielle Revolution durchsetzen. Die Umsetzungsgeschwindigkeit von Industrie 4.0-Initiativen wird stark davon abhängen, inwiefern Lösungskonzepte Unternehmen bei der Bewältigung aktueller Herausforderungen wie der Einsparung von Produktionskosten, einer stärkeren Automatisierung, dem Management der höheren Produktkomplexität und der schnelleren Reaktion auf neue Anforderungen unterstützen können. Anbieter sind gefragt, Unternehmen dies anhand von erfolgreichen Kundenprojekten ("Leuchttürmen") darzulegen, und somit auch Skepsis in Hinblick auf die technologische Ausgereiftheit ihrer Industrie 4.0-Lösungen abzubauen.

Eine Zusammenfassung der aktuellen Studie können Anwenderunternehmen kostenfrei unter folgendem Link anfordern: http://bit.ly/Uspua4