Seit 50 Jahren besteht das Volkswagenwerk in Emden. Die ostfriesische Stadt mit seinem Überseehafen ist seitdem für den Automobilkonzern das „Tor in die Welt“. Nachdem dort zunächst VW Käfer für den nordamerikanischen Markt gebaut wurden, entwickelte sich der Standort zum Leitwerk für den weltweit erfolgreichen Volkswagen Passat. Damit die dortige Innovationskraft und Leistungsfähigkeit auch in Zukunft erhalten bleibt, investiert Volkswagen im Werk Emden bis 2018 rund eine Milliarde Euro.

Eine erste Marke setzte Volkswagen mit der neuen Karosseriebauhalle, die Mitte des Jahres 2014 ihren Betrieb aufnahm. Auf über 63.000 Quadratmetern wird hier mit zukunftsweisender Technik – unter anderem sind über 1000 Roboter installiert – der neue Volkswagen Passat gebaut, die achte Generation und erstmalig in diesem Segment bei Volkswagen auf Basis des Modularen Querbaukastens (MQB).

Ein wichtiges Element der neuen Karosseriebauhalle ist der ebenfalls völlig neu konzipierte Serienmessraum, der nicht mehr wie früher üblich innerhalb der Fertigungsinseln liegt, sondern mit knapp 900 Quadratmetern größer und flexibler im Randbereich der Fertigung angeordnet ist.

Günther Fisser, als Projektleiter im neuen Messraum verantwortlich, erklärt: „In unserem neuen Serienmessraum messen wir alle, insgesamt 26 definierte Hauptbaugruppen, aus denen dann der neue Passat als Limousine Variant, und später das CC entsteht. Berücksichtigt man dann noch verschiedene Ausführungen, zum Beispiel Rechts- und Linkslenker, verschiedene Antriebsvarianten, so lassen sich aus den Baugruppen bis zu 96 verschiedene Fahrzeuge gestalten.“

Serienmessraum setzt neue Maßstäbe

Um den Serienmessraum ebenso innovativ auszustatten wie den Karosseriebau, galt es frühzeitig Visionen zu entwickeln. Günther Fisser beschreibt den Grundgedanken: „Unser Ziel war vor allem, die Effizienz zu erhöhen, ähnlich wie die Kollegen in der Fertigung. Das heißt, wir wollten einerseits die Fortschritte in der Messtechnik nutzen, um die Qualitätssicherung zu perfektionieren. Andererseits galt es, Zeiten einzusparen, was uns vor allem beim Rüsten der Messmaschinen möglich erschien.“

So entwickelte sich die Vision von einem Messraum, der einen Rüstbereich enthält, in dem sämtliche Baugruppen ohne den zeitraubenden Wechsel von Aufnahmen und Vorrichtungen auf Messplatten fixiert werden können. Diese Platten müssten dann automatisch in die Messbereiche fahren, wo die benötigten Prüfmaße erfasst und einer automatisierten Auswertung zugeführt werden. Auch für schwer erfassbare Designelemente sollten geeignete Messsysteme vorhanden sein.

Um diese Vorstellung von einem teilautomatisierten Messraum Wirklichkeit werden zu lassen, loteten die Verantwortlichen die technischen Möglichkeiten aus und diskutierten mit potentiellen Ausrüstern. Allein die Anforderungen an die Aufspannplatten, die in horizontaler und vertikaler Bauweise benötigt werden, waren enorm und schränkten den Kreis der Anbieter bereits deutlich ein. Denn die Platten sollten einerseits hoch genau, andererseits aber begehbar sein. Sie sollten sich durch möglichst kompaktes Design auszeichnen, aber dennoch umfangreiche Antriebs- und Steuerungs- sowie Sicherheitstechnik enthalten. Zudem war gefordert, dass sich die Aufspannsysteme automatisiert auf einem bodenebenen Schienensystem verfahren lassen, um die Begehbarkeit des Raums in keiner Weise einzuschränken.

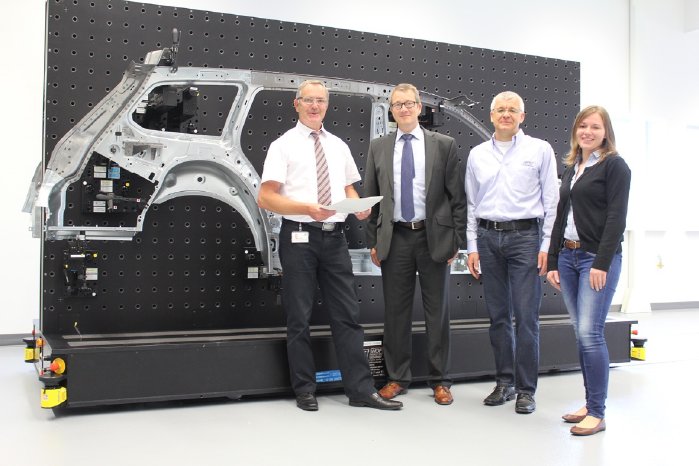

Witte entwickelt individuelle Automatisierung

Die Partnerwahl fiel schließlich auf die Horst Witte Gerätebau Barskamp KG, Bleckede. „Witte ist uns als ein hochklassiger Hersteller im Bereich der Aufnahmetechnik und Lochrasterplatten bekannt, mit dem wir seit langem in verschiedenen Bereichen der Qualitätssicherung zusammenarbeiten“, sagt Günther Fisser. „Das Unternehmen hat sich auch diesmal wieder unseren Anforderungen gestellt und bereit erklärt, eine individuelle Lösung zu entwickeln. Um es vorwegzunehmen: Das Ergebnis ist so einmalig wie unser gesamter Messraum.“

Witte übernahm die Verantwortung für die gesamte Beschickungsanlage – bestehend aus elf Transport-Messplatten mit Schienenweg, Fahrrechnern und Sicherheitstechnik. Allein die Messplatten sind Hightech pur. Die bewährten Witte-Sandwichplatten aus Aluminium dienen hier als Basis für Messaufnahmen aber auch als Transportplatten. Sie bieten höchste Präzision und Steifigkeit bei vergleichsweise geringem Gewicht. Das Wesentliche steckt jedoch im Inneren des Alu-Sandwichsystems. Neben den Versteifungselementen mussten Komponenten der elektronischen Steuerungs- und Antriebs- sowie Sicherheitstechnik, aber auch Hydraulikbauteile und Akkus Platz finden. Zudem galt es für die Entwickler, notwendige Durchlässe vorzusehen und bei alledem die Steifigkeit der Platte nicht zu gefährden.

Der nächste Knackpunkt war die Bewegung der Transport-Messplatten auf den bodenebenen Rundschienen. Dazu entwickelte Witte ein Rollensystem mit Elektroantrieb, dessen integrierte Akkus auf den Parkpositionen im Rüstbereich permanent geladen werden. Um von jedem der elf Rüstplätze in die drei gegenüberliegenden Messstationen zu gelangen, enthält das Schienensystem einen Quertransportweg. Allein die von Witte entwickelte Technik, um auf engstem Raum um 90° in diesen Quertransportweg einzuschwenken, nötigt Günther Fisser Respekt ab: „Das war ein wesentliches Kriterium, das für den Partner Witte sprach. Ein weiteres war die hochgenaue Positionierung der Platte im Messvolumen.“

Exakte Positionierung im Messvolumen

Während sich ein normales FTS im Bereich mehrerer Millimeter positioniert, hat Witte eine weitaus genauere Lösung zu bieten. Die reproduzierbare, auf zehntel Millimeter exakte Positionierung der Transport-Messplatten wird durch im Fußboden eingelassene Systeme ermöglicht. Ein ähnliches System nutzt Witte auch für die Parkpositionen im Rüstbereich.

Ein wichtiges Element in der Zusammenarbeit betraf die Arbeitssicherheit. Um diese in erforderlichem Maße zu gewährleisten, stattete Witte die Aufspannplatten des Serienmessraums mit einem selbstentriegelnden Sicherheitssystem aus, das mit optischen Scannern an jeder Seite die Platte im Betrieb absichert. Fährt die Platte auf ein Hindernis zu, bleibt sie automatisch in einem bestimmten Abstand stehen. Wird das Hindernis entfernt, fährt die Platte weiter.

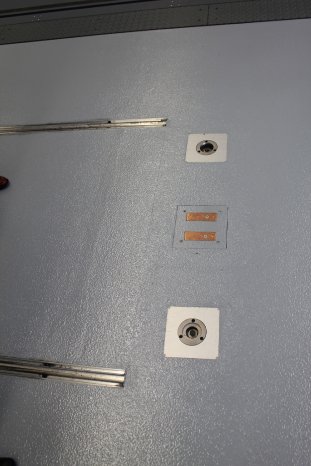

Anspruchsvoll war auch die gesamte Koordination mit den anderen beteiligten Unternehmen. Bereits in der Bauphase galt es für Witte, in Absprache mit dem Auftraggeber die Raumaufteilung festzulegen und mit der Baufirma das bodenebene Einbringen der Schienen in der richtigen Spurweite etc. zu managen. Witte positionierte außerdem neben dem Schienennetz über 70 RFID-Transponder, die für eine permanente Positionsüberwachung der Messplatten sorgen.

Stets im Austausch mit dem Leitrechner

Die Gesamtkoordination im Serienmessraum übernimmt ein Leitrechner, mit dem auch die Witte Messplatten samt Fahrrechner und Sicherheitstechnik mittels IW-LAN permanent in Verbindung stehen. Er sorgt dafür, dass die Messvorgänge automatisiert ablaufen. Geringfügige Bedienerunterstützung ist zu Beginn notwendig, wenn die Baugruppen angeliefert werden. Sie müssen zunächst identifiziert und registriert werden, was über Datamatrix- und RFID-Scanner geschieht, die jeweils an den beiden Eingangstoren stationiert sind. Der Leitrechner weist dann der Baugruppe eine der elf Transportplatten zu, von denen fünf mit vertikalen und sechs mit horizontalen Aufnahmesystemen versehen sind.

Ist die Messplatte bestückt, kommuniziert der Leitrechner mit den Messgeräten und einem sogenannten Supervisor, der alle Messprogramme verwaltet. In Sekundenschnelle werden der Platte ein Messplatz und das richtige Messprogramm zugeordnet. Sobald der Messplatz frei ist, startet die Platte zur Messstation.

Messtechnik mit Perspektiven

Auch mit der eingesetzten Messtechnik setzt VW Emden Maßstäbe. So sind bereits in der Karosseriebauhalle der Fertigung qualitätsrelevanter Baugruppen roboterunterstützte Inline-Messstationen nachgelagert, die zu 100% jedes Bauteil messen. Da diese jedoch noch nicht alle Funktionsmaße erfassen können, ist eine wesentliche Aufgabe des Serienmessraums, die Inline-Messtechnik abzusichern. Dazu werden in regelmäßigen Abständen Baugruppen aus der Serienfertigung entnommen und in den Messraum geliefert, um dort deren sämtliche Prüfmerkmale zu messen. Bei den drei Fahrzeugprojekten Limousine, Variant und CC sind das insgesamt rund 10.000 Messpunkte, aus denen zirka 1200 bis 1300 Funktionsmaße generiert werden. Aus den erfassten Werten erstellen die Messtechniker schließlich einen Master-Datensatz, der die Konformität und Korrelation der Inline-Messtechnik in der Karosseriebauhalle gewährleistet.

Für diese Aufgabe stehen im Messraum zwei Duplex-Koordinatenmessgeräte (KMG) in der Größe 7000 x 3000 x 2700 mm zur Verfügung. Sie erfassen in der Regel die geforderten Prüfmerkmale taktil, sind aber auch scanfähig durch optische Sensoren.

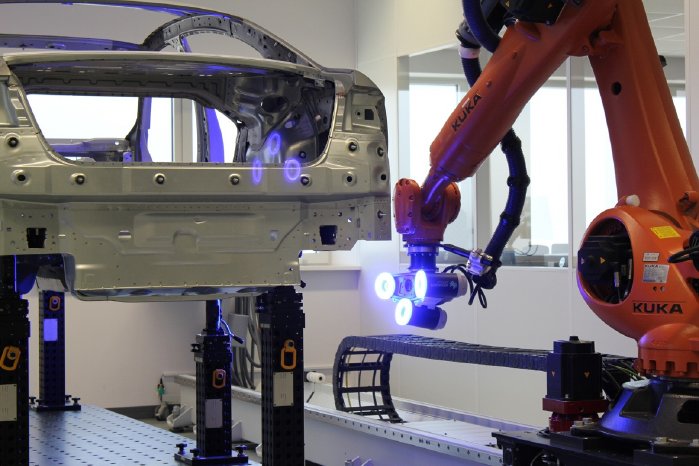

Während die Qualitätsaussagen via KMG bewährte Technik ist, setzt eine weitere Messstation ein Zeichen für die Zukunft: eine photogrammetrische Duplex-Messzelle, automatisiert mit einem beidseitigen Mehrachsenrobotersystem auf Linearachsen. Günther Fisser ist darauf besonders stolz: „Ich habe noch nie eine solche Messzelle in der Serienmessung gesehen. Unser System ist in der Lage, auf engem Raum und in kürzester Zeit alle Ausschnitte zu messen, für Front- und Heckfester, Türen und Deckel. Sie kann auch Designobjekte erfassen, wie beispielsweise die sogenannte Tornadolinie oder die Dachkantenlinie am Seitenteil und die entscheidenden optische Qualitätsmerkmale darstellen.“ Die Messmöglichkeiten reichen bis zur Komplettdigitalisierung der Karosserie, die nicht länger als 20 Minuten dauert.

Die Bauteile werden in der Robotermesszelle gemessen, ohne sie vorher zu besprühen, zu bekleben oder auf irgendeine Weise zu verändern – für den Einsatz im Serienablauf ein enorm wichtiges Kriterium. Zudem dürfte es ein Novum sein, dass die Kommunikation der beiden photogrammetrischen Sensoren im Messbetrieb einen echten Duplexbetrieb ermöglicht.

Günther Fisser resümiert: „Unser neuer Serienmessraum bietet mit seiner fortschrittlichen Messtechnik und der automatisierten Beschickung beste Perspektiven für eine erfolgreiche Zukunft. Wir sind damit für kommende Messaufgaben gerüstet und durch die gesteigerte Effizienz absolut wettbewerbsfähig.“