Trotz der modernen Möglichkeiten, wie z.B. dem Einsatz optischer Messsysteme, bevorzugen viele Anwender Lehren mit Umriss- und Bündigkeitskonturen zum Prüfen von u. a. Kunststoff- und/oder Blechteilen. Diese werden auch als Go-No go-Vorrichtungen bezeichnet.

Traditionelle Vorrichtungserstellung

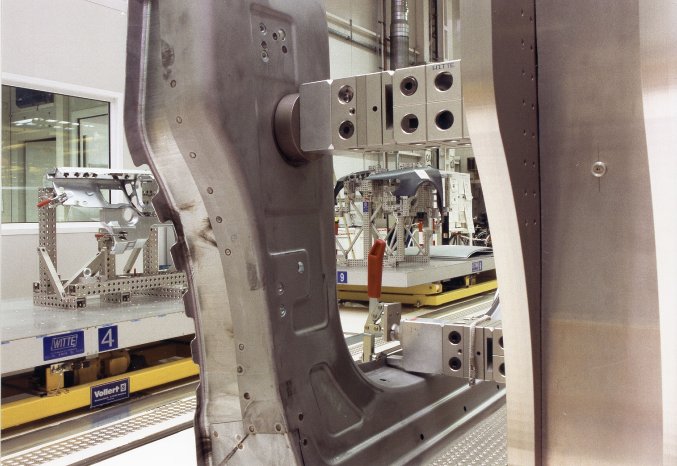

Meistens werden für diese Vorrichtungen Stahl- oder Aluminium-Grundrahmen mit aufgesetzten Aluguss- bzw. Kunststoffblöcken eingesetzt. Die komplette Vorrichtung, bestehend aus Rahmen und Aufsatzblöcken wird dann in einem entsprechend groß ausgelegten CNC-Bearbeitungszentrum auf die fertige 3D-Kontur gefräst. Die 3D-Geometrie der Konturteile entspricht dann der Kontur der angrenzenden Bauteile, z.B. Kotflügel zu Motorhaube.

Diese Vorgehensweise, die als traditioneller Vorrichtungsbau bezeichnet wird, ist jedoch sehr zeit- und kostenintensiv. Denn als erstes müssen Gusskörper konstruiert und Gussformen erstellt werden.Dann wird der Körper gegossen. Anschließend wird das Konturstück in mehreren Stufen auf die erforderliche Form gefräst. Kommt es dann zu Modell-/Designänderungen müssen die jeweiligen 3DKonturen, im schlimmsten Fall sogar der komplette Trägerrahmen, neu erstellt werden.

Moderne Vorrichtungserstellung: Standardkomponenten plus Minimum an Spezialteilen

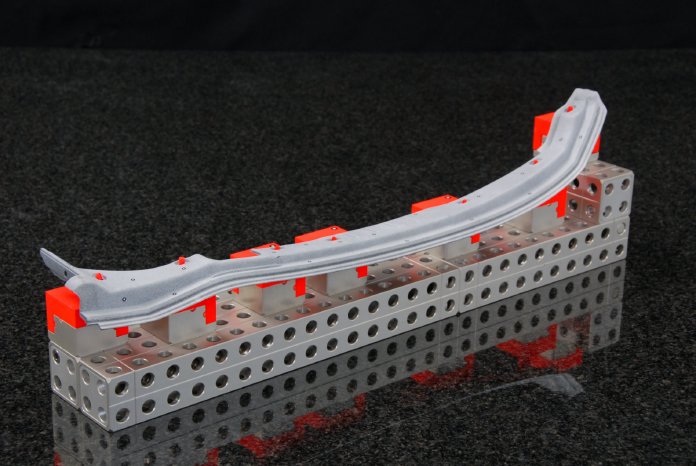

Eine wesentlich schnellere, einfachere und zugleich kostengünstigere Vorgehensweise ergibt sich im Zusammenspiel mit dem modularen Vorrichtungssystem Alufix:Der Rahmen wird hierbei aus Komponenten des modularen Baukastensystems erstellt; lediglich die werkstückspezifischen Passstücke müssen gefertigt werden. Dieses geschieht, indem die noch unbearbeiteten Kunststoff- oder Aluminiumblöcke in einem ersten Schritt an der Unterseite frästechnisch mit Noppen, die dem Alufix-Raster entsprechen, versehen werden. Anschließend wird das Rohmaterial auf der Fräsmaschine entsprechend der Kontur gefräst, die bereits vorgefrästen Noppen dienen dabei der Befestigung auf dem Maschinentisch.Aufgrund der hohen Rastergenauigkeit der Alufix-Profile können Konturteile passend mit den Alufixtypischen Verbindungsnoppen hergestellt und direkt mit dem Alufix-Rahmen verbunden werden.

Dabei ist es unerheblich, ob die Konturteile aus Aluminium, Uriol oder anderen Materialien bestehen.Insbesondere im Zusammenspiel mit der Konstruktionssoftware Experte ergibt sich durch den Einsatz des modularen Alufix ein weiterer Vorteil. Innerhalb kurzer Zeit lässt sich aus Standardkomponenten eine individuelle Messvorrichtung konstruieren, die anhand von Stücklisten etc. schnell nachgebaut werden kann. Nicht selten beträgt der Zeitaufwand vom Entwurf bis zur fertigen, einsatzbereiten Messvorrichtung nur wenige Stunden.

Die angrenzenden Konturteile werden mittels eines CAD-Programms dem Alufix-Raster entsprechend konstruiert. Die Fertigung der relativ kleinen Konturteile erfordert im Vergleich zur herkömmlichen Methode einen wesentlich geringen zeitlichen Aufwand.Doch auch diese Vorgehensweise lässt sich neuerdings weiter vereinfachen.

Der neue Trend (Weg): Modulare Vorrichtungen mit Rapid-Prototyping-Komponenten

Im Hause Witte Bleckede, Hersteller des Baukastensystems Alufix, wird permanent an neuen Möglichkeiten zur Optimierung von Messaufnahmen gearbeitet. Durch eine strategische Partnerschaft zwischen dem Rapid-Prototyping-Spezialisten Materialise und dem Vorrichtungshersteller Witte hat die moderne Vorrichtungserstellung eine neue Richtung eingeschlagen.

Das Rapid-Prototyping-Verfahren, normalerweise zur Anfertigung von Prototypen genutzt, wird hier zum Erstellen von individuellen Konturpasstücken angewendet.

Bei der Prototyping-Technik handelt es sich um ein Verfahren, bei dem anhand von CAD-Daten Werkstücke direkt aus einem formneutralen Material unter Einwirkung physikalischer und/oder chemischer Effekte erstellt werden. Durch die Erstellung dieser Prototypen wird eine optische/visuelle Beurteilung der konstruierten Produkte möglich.

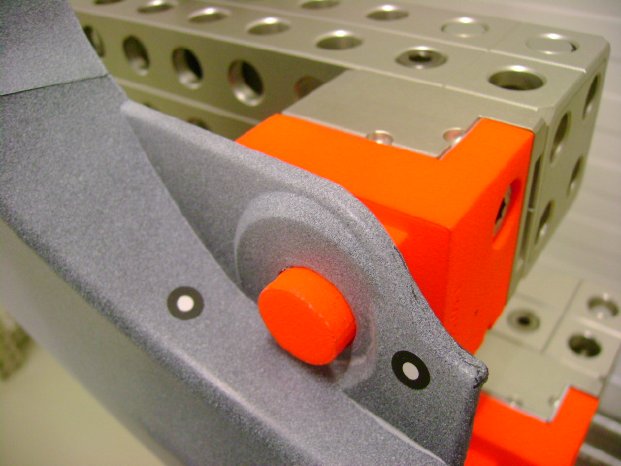

Witte und Materialise wenden nun dieses Verfahren für den Lehren- und Vorrichtungsbau an. Hierbei wird als erstes mit der Witte Konstruktionssoftware 'Alufix Experte' die Vorrichtung bis zu den Anlagepunkten aus Alufix-Standardkomponenten konstruiert; dann kommt Rapid-Fit, das Prototyping- Verfahren, zum Einsatz. Aus den Daten der Alufix-Experten-Software werden die Geometrien für die Anlagepunkte errechnet. Dabei werden die via Konstruktionssoftware Alufix Experte erstellten Daten der Konturpassstücke an die Rapid-Fit-Software übergeben, wo sie mittels einer ausgewählten Methode, wie z.B. STL (Stereolithografie) oder SLS (selektives Lasersintern) erstellt werden. Das Pass-Stück wird Schicht für Schicht aufgebaut. Auch bei dieser Anwendungsweise werden die Passstücke mit den Alufix-typischen Rasterbohrungen bzw. Noppen versehen, so dass sie direkt auf den Alufix-Rahmen montiert werden können.

Durch diese Methode ergeben sich hinsichtlich der Bauteilform neue Möglichkeiten. Die bei CNCFertigung bestehenden technischen Grenzen, z.B. aufgrund der Verfahrwege oder Achsen- Auslegung, bestehen beim Rapid-Prototyping nicht. Es können beliebige dreidimensionale Geometrien, die sich mit konventioneller mechanischer Fertigung oft nicht herstellen lassen, erzeugt werden.

Da zeitgleich, d.h. während eines Arbeitsganges, mehrere Werkstücke erstellt werden können, wird die gesamte Vorrichtungserstellung wesentlich beschleunigt. Bei Bauteiländerungen ist lediglich ein Austausch der laser-gesinterten Konturteile erforderlich, die zügig rekonstruiert und neu erstellt werden können.

"Während in der Vergangenheit die Rapid-Protoytyping-Teile aufgrund einer relativ geringen Oberflächenhärte für permanente Einsätze weniger geeignet waren, werden jetzt mehr und mehr neue Materialien, die Stabilität und Langlebigkeit gewährleisten, eingesetzt. Mittlerweile sind mehrere Rapid-Prototyping-Materialien verfügbar, die sich durchaus mit einfachen Alumimium-Legierungen messen können", erklärt Stefan Röding, Witte Far East, Singapore.