Mit dem Drahtvorschubgerät tigSpeed der Firma ewm aus Mündersbach lassen sich bei doppelt so hoher Schweißgeschwindigkeit qualitativ mindestens so hochwertige Nähte herstellen wie beim manuellen Schweißen. tigSpeed lässt sich mit jedem beliebigen WIGSchweißgerät verbinden und dessen Leistungsfähigkeit enorm steigern.

Das WIG-Schweißen - physikalische Grundlagen

Beim WIG-Schweißen liegt der Minuspol der Schweißstromquelle an der Elektrode an. Parallel zur Elektrode strömt das Inertgas aus der Gasdüse. Es erzeugt die für den Lichtbogen notwendigen Ladungsträger und schützt die Schweißnaht vor Oxidation. Der Lichtbogen wird zwischen Elektrode und Werkstück gezündet, die elektrische Energie aus der Stromquelle wird in Wärmeenergie umgewandelt und in den Grundwerkstoff eingekoppelt. Das Material schmilzt auf und es wird ein Schweißbad erzeugt.

Der für die Schweißnaht notwendige Zusatzwerkstoff wird manuell hinzugegeben. Er schmilzt ebenfalls im Lichtbogen auf und verbindet sich mit dem Schweißbad, das anschließend die Schweißnaht bildet.

Die Stromstärke ist der wesentliche Parameter, um die Aufschmelzleistung zu beeinflussen. Je höher die Stromstärke, desto größer das Schmelzbad und desto schlechter lässt sich das Schmelzbad kontrollieren. Deshalb kann eine höhere Stromstärke auch nicht unbedingt in Geschwindigkeit umgesetzt werden. Die Energie bei großen Strömen wird nicht nur auf einen kleineren Punkt fokussiert; viel der zusätzlich eingesetzten Energie wird dafür aufgewendet, mehr Material aus dem Randbereich aufzuschmelzen, was ein größeres Schmelzbad mit sich bringt. Die größere Wärmeeinbringung führt zu zwei weiteren Effekten. Zum einen entsteht mehr Verzug im Bauteil, was anschließender Richtarbeit bedarf, und zum anderen verursacht die große Wärme Anlauffarben, was spätere Nacharbeiten wie Verschleifen nach sich zieht. Diese Nachteile können durch die geeignete Stromwahl und die optimale Zuführung des Zusatzwerkstoffs so weit reduziert werden, dass sie sogar entfallen.

Durch den Lichtbogen wird das Material aufgeschmolzen. Damit besitzt das Schweißbad eine bestimmte Temperatur oberhalb der Schmelztemperatur des Werkstoffs; sie kann bei Stählen, abhängig von den Legierungselementen, bei bis zu 1.500 °C liegen. Manuelles Zuführen von Schweißzusatz bedeutet, zusätzliches Material in den Lichtbogenbereich einzubringen, das ebenfalls aufgeschmolzen werden muss. Damit sinkt die Temperatur des Schmelzbades kurzzeitig, da nun Energie für das Aufschmelzen des Zusatzwerkstoffs aufgebracht werden muss. Aus diesem Grund zieht der Schweißer den Zusatzwerkstoff, nachdem etwas davon abgeschmolzen worden ist, zurück, so dass sich das Schweißbad wieder beruhigen kann.

Das Besondere an dieser Arbeitsweise ist die Entkopplung von Stromstärke und Schweißzusatz. Der Schweißer hat direkten Einfluss auf den Schweißstrom, kann ihn optimal einstellen und jeweils so viel Werkstoff zugeben, wie es gerade erforderlich ist. Über die Rückwärtsbewegung erhöhen sich die Kontrolle und die Handhabung über das Schmelzbad.

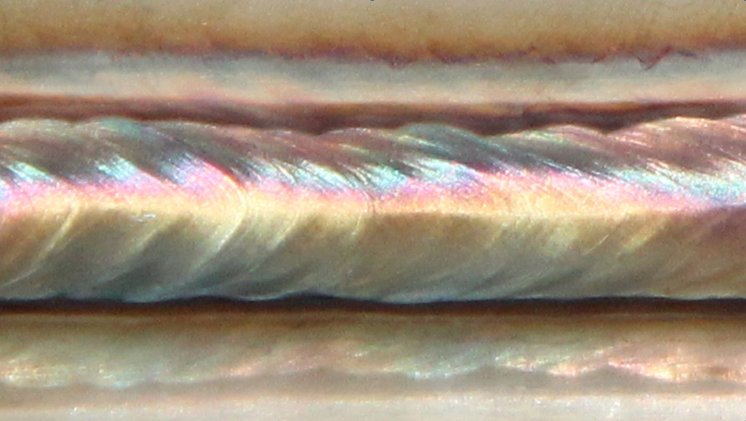

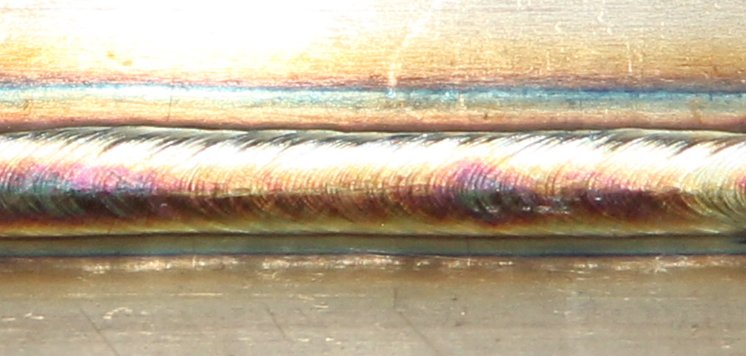

Das Ergebnis sind sehr glatte, qualitativ hochwertige, exakte Nähte. Die schmale Wärmeeinflusszone führt zu minimalem Verzug, Anlauffarben können vermieden werden. Durch den spritzerfreien Lichtbogen sind auch keine weitergehenden Nacharbeiten notwendig. Die Nähte sind nicht verzundert und da keine Flussmittel eingesetzt werden, gibt es keine Poren und Einschlüsse.

Begrenzt wird die Schweißgeschwindigkeit durch die handwerklichen Fähigkeiten des Schweißers. Eine Erhöhung der Schweißgeschwindigkeit kann nicht allein durch die Erhöhung des Stroms erzielt werden, sondern die regelmäßige Nachführung des Zusatzwerkstoffs verbunden mit der allzeitigen Kontrolle des Schmelzbades muss gewährleistet sein.

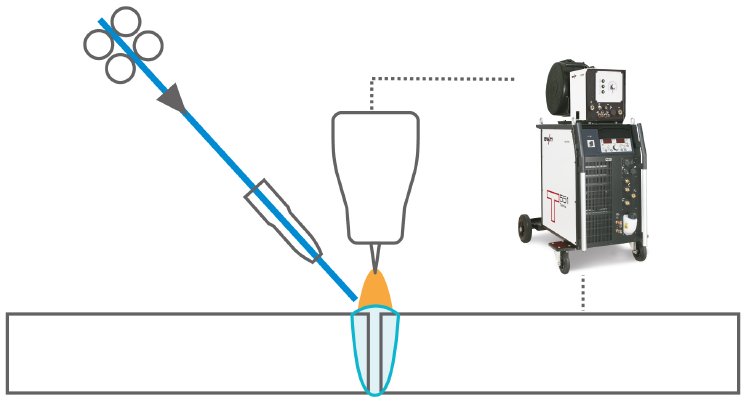

Mechanische Zuführung von Kaltdraht

Mit der ständigen manuellen Zuführung von Zusatzwerkstoff hat der Schweißer im wahrsten Sinne des Wortes "alle Hände voll zu tun". Einfacher ist eine mechanische Zuführung des Schweißdrahtes. Über eine Drahtvorschubeinheit wird der Zusatzwerkstoff kontinuierlich zum Brennerkopf und damit zum Schweißbad transportiert. So kann sich der Schweißer auf den Schweißprozess und das Schweißbad konzentrieren und muss weniger Augenmerk auf die Zuführung richten. Die Abschmelzleistung ist nur durch die im Lichtbogen zur Verfügung stehende Energie begrenzt.

Die Schweißgeschwindigkeit kann mithilfe der mechanischen Kaltdrahtzuführung abhängig von der Aufgabenstellung deutlich erhöht werden.

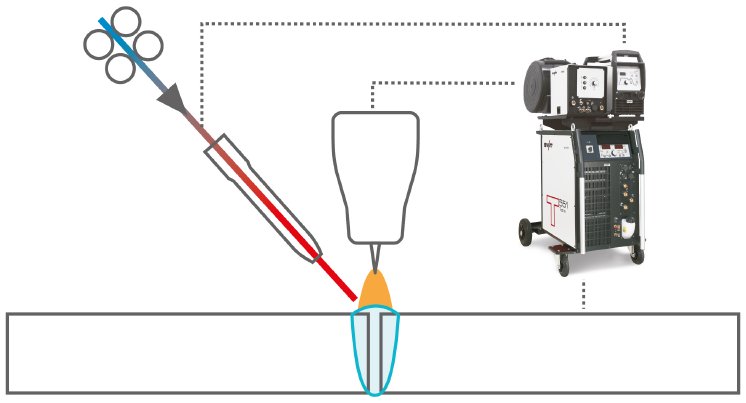

Mechanische Zufuhr von Heißdraht

Kaltdraht wird vornehmlich beim Verbindungsschweißen eingesetzt. Heißdraht kommt meistens beim Verbindungsschweißen und beim Auftragschweißen zum Einsatz. Heißdraht führt zu deutlich höheren Abschmelzleistungen, damit zu höheren Aufträgen und folglich zu einer höheren Produktivität.

Heißdraht kann nur mechanisch zugeführt werden, da die Erhitzung des Drahtes nicht manuell erfolgen kann.

Der Aufbau einer mechanischen Heißdrahtzufuhr ist der Kaltdrahtzufuhr grundsätzlich ähnlich.

Ein Drahtvorschubgerät fördert mit kontinuierlicher Geschwindigkeit Zusatzwerkstoff von der Drahtspule in Richtung Schmelzbad. Direkt nachdem der Draht die Düse verlässt und Kontakt zur Werkstückoberfläche hat, wird er mithilfe einer Widerstandserwärmung erhitzt. Die erreichbare Temperatur des Heißdrahtes ist abhängig von dem Strom, der als Heißdrahtstrom eingestellt wurde: Je höher der Strom, desto höher die Temperatur des Drahtes. Trifft der bereits vorgewärmte Draht auf den Lichtbogen, wird weniger Energie benötigt, um den Zusatzwerkstoff aufzuschmelzen. Mit dieser nun zusätzlich zur Verfügung stehenden Energie kann weiteres Material abgeschmolzen werden, was eine höhere Abschmelzleistung bei gleicher oder auch höherer Geschwindigkeit bedeutet.

In Zahlen ausgedrückt kann mithilfe von Heißdraht sowohl beim Auftrag- als auch beim Verbindungsschweißen die Abschmelzleistung um bis zu 60% erhöht werden. Da beim Auftragschweißen gleichzeitig mehr Energie auf den Zusatzwerkstoff fokussiert werden kann, wird weniger Grundwerkstoff aufgeschmolzen, was die Aufmischung des Grundwerkstoffs mit dem Zusatzwerkstoff verbessert. Bei vielen Anwendungen lässt sich diese Erhöhung der Abschmelzleistung direkt in Geschwindigkeit umsetzen.

WIG- Heiß- und Kaltdraht - Schweißbrenner für einfaches Handling

Die mechanische Drahtzuführung stellt besondere Anforderungen an den Schweißbrenner - schließlich muss der Zusatzwerkstoff an die Schweißstelle gelangen.

Bei den WIG-Schweißbrennern von ewm ist sowohl die Drahtzuführung als auch die elektrische Anbindung an die Heißdraht-Stromquelle in die Griffschale integriert. So ist beim Schweißen nichts im Weg und das Handling ist auch in Zwangspositionen einfach.

Der Block, der als Führung des Zusatzwerkstoffes zur Schweißstelle dient und den elektrischen Anschluss für die Heißdrahtkontaktierung enthält, wird auch Support genannt. Er liegt wahlweise in den vier Ausführungen 30°, 39°, 42° und flex (15°- 41°) vor. So wird der Draht abhängig von den Werkstücken und der Schweißposition stets im richtigen Winkel zugeführt. Die Drahtzuführung ist um 270° horizontal drehbar und lässt sich der jeweiligen Schweißaufgabe entsprechend variabel einrichten. Über die Einstellung in diesen beiden Achsen ergibt sich stets der optimale Arbeitspunkt aus dem geeigneten Höhenabstand und dem passenden Seitenabstand, der aus dem Abstand zwischen der Drahtführungsdüse zur Wolframnadel resultiert.

Die Drahtseele ist mit wenigen Handgriffen einfach austauschbar.

Identische Ersatz- und Verschleißteile für Kalt- und Heißdraht reduzieren das Ersatzteilhandling auf ein Minimum.

tigSpeed - überlagerte lineare Vor- und Rückwärtsbewegung

Die mechanische Drahtzufuhr hat für den Schweißer einen ganz wesentlichen Vorteil: Er kann sich auf den Schweißprozess und die Schweißnaht konzentrieren. Der Draht kommt automatisch kontinuierlich.

Doch in genau diesem Punkt unterscheidet sich das mechanische vom manuellen Schweißen. Beim manuellen Schweißen zieht der Schweißer den Schweißdraht nach einem kurzen Abschmelzprozess immer wieder zurück. Während dieser Zeit kann sich das Schmelzbad beruhigen, der aufgeschmolzene Grundwerkstoff verbindet sich mit dem Zusatzwerkstoff und geht eine homogene Verbindung ein.

Stromstärke und Schweißzusatz sind entkoppelt.

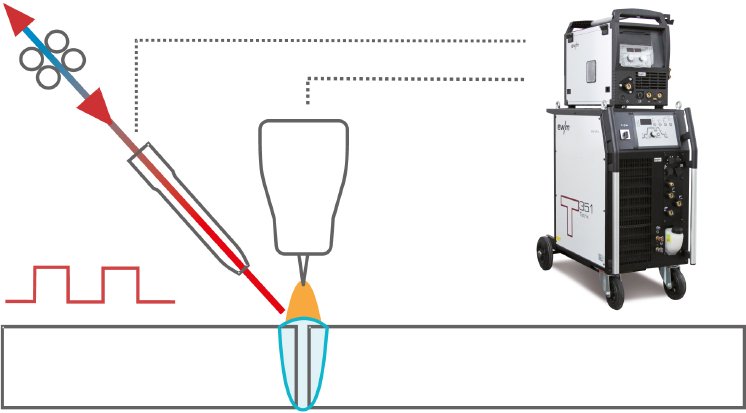

Das Drahtfördersystem tigSpeed verfügt neben der kontinuierlichen Drahtförderung auch über eine dynamische Drahtförderung, die diese Art der manuellen Drahtzuführung nachempfindet.

Dem kontinuierlichen Drahtvorschub ist eine lineare Vor- und Rückwärtsbewegung überlagert, mit der der Draht immer wieder aus dem Bereich des Schmelzbades herausgeführt wird.

Die kontinuierliche Drahtgeschwindigkeit bei der mechanischen Heißund Kaltdrahtzuführung kann stufenlos zwischen 0,5 m/min und 15 m/min eingestellt werden. Zusätzlich wird die überlagerte dynamische Drahtzufuhr während des Betriebs der jeweiligen Arbeitssituation entsprechend gewählt und angepasst, und zwar stufenlos zwischen 1 und 16 Hz. Das bedeutet zwischen 1 und 16 Abschmelzzyklen pro Sekunde.

Die dynamische Drahtzufuhr macht das Schweißbad beherrschbar, gewährleistet eine hohe Prozesssicherheit und damit verbundene reproduzierbare Schweißergebnisse. Die Schweißnähte weisen die gewohnte WIG-Qualität auf und haben eine perfekte Optik.

Insbesondere in Zwangspositionen macht sich die bessere Beherrschbarkeit des Schmelzbades durch die dynamische Drahtförderung bemerkbar: Der Schweißstrom kann erhöht werden, was eine höhere Abschmelzleistung und damit eine höhere Schweißgeschwindigkeit und damit eine höhere Produktivität im Vergleich zum manuellen WIG-Schweißen zur Folge hat.

Mithilfe von 15 frei einstellbaren Programmen können unterschiedlichste Parametersätze hinterlegt werden, so dass auf Knopfdruck die verschiedensten Kombinationen geschweißt werden können.

Dynamische Drahtförderung und Heißdraht - eine unschlagbare Kombination

Noch höhere Geschwindigkeiten bei gleicher Nahtqualität und der gewohnten Sicherheit sind nur noch durch das Einbringen von noch mehr Energie möglich, nämlich in Form von Heißdraht. Ähnlich wie bei der konventionellen Heißdrahtzuführung wird auch bei der dynamischen Drahtzuführung der Zusatzwerkstoff mithilfe einer Widerstandserwärmung kurz vor dem Erreichen des Lichtbogens aufgeheizt. Die dynamische Bewegung ist wiederum überlagert. Im Vergleich zum manuellen Schweißen erhöht sich die Schweißgeschwindigkeit unter Verwendung von Heißdraht z.B. in Position PF um bis zu 100%. Darüber hinaus steigt die Abschmelzleistung um bis zu 60%, da mehr Energie aus dem Lichtbogen in den Prozess fließen kann und weniger der Lichtbogenenergie für das Aufschmelzen des Zusatzwerkstoffs aufgewendet werden muss. So kann das Schweißvolumen schneller gefüllt und insgesamt schneller und einfacher geschweißt werden.

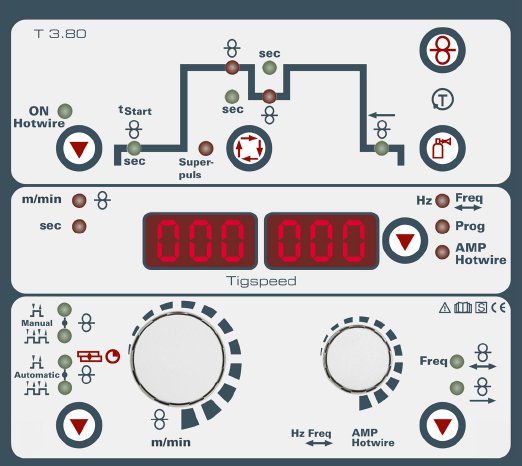

Die Steuerung im Klartext

tigSpeed ist ein Drahtvorschubgerät sowohl für die mechanische als auch für die dynamische Kalt- und Heißdrahtzuführung. Die Steuerung zeichnet sich durch einige Besonderheiten aus, die in dieser Form einmalig sind. Augenfällig ist die digitale Klartextanzeige: Die Drahtgeschwindigkeit und der Heißdrahtstrom werden direkt in der Anzeige angegeben, ebenso sind die Frequenz für die Drahtvor- und - rückwärtsbewegung sowie die Programmnummer und alle einstellbaren Zeiten ablesbar. Das ist nicht nur komfortabel, sondern hat einen weiteren wesentlichen Vorteil, nämlich die Reproduzierbarkeit der Schweißergebnisse. Da die Werte sämtlicher Parameter digital einstellbar sind, sind auch die Schweißergebnisse mit den gleichen Parametern stets die gleichen, also zu 100 % reproduzierbar.

Im Detail können im tigSpeed 15 individuell definierbare Programme für verschiedene Anwendungen hinterlegt werden. Neben dem Heißdrahtstrom bietet die Zusatzwerkstoffzufuhr durch die unterschiedlichsten Betriebsarten alle Freiheiten. Bei der Wahl der mechanischen Drahtzuführung kann zwischen Kalt- und Heißdrahtzuführung gewählt werden, wobei der Heißdrahtschweißstrom bis zu einem Wert von 180 Ampere stufenlos eingestellt werden kann.

Auch der dynamische Drahtvorschub kann wahlweise hinzugeschaltet werden mit einem stufenlos regelbaren Frequenzbereich zwischen 1 und 16 Hertz.

Ein stromloser Gastest und Drahteinfädeln vereinfachen und beschleunigen die Arbeit mit tigSpeed zusätzlich.