"Die Schweißtechnik nimmt in unserem Produktionsprozess zwar nur etwa 15 Prozent ein, jedoch spielt auch gerade sie eine enorm große Rolle. Dies wurde uns bei der Umstellung auf EWMcoldArc wieder deutlich vor Augen geführt", erläutert Dipl. Ing. Volker Bachmann, stellvertretender Fertigungsleiter des seit 1965 existierenden Werks.

Erwartungen übertroffen

"Die neue 10x15 Meter große Roboteranlage mit der PHOENIX 303 coldArc-Stromquelle übertraf letztendlich sogar die Erwartungen, die wir in das Projekt hatten", erzählt Bachmann stolz. "Als wir EWM und deren coldArc-Schweißverfahren auf einer Messe kennenlernten, ahnten wir noch nichts von dem großen Potential, dass in diesem Verfahren steckt. Wir verglichen also verschiedene Schweißgerätehersteller miteinander und mussten feststellen, dass uns EWM mit seinem coldArc-Prozess die größten Möglichkeiten eröffnete. Statt der vorgegebenen Toleranz liefert coldArc nun wesentlich weniger Abweichung im Verzug des Werkstücks."

Nachträgliches Richten sowie Gefügeveränderungen durch den geringen Wärmeeintrag werden mit dieser Anlage vermieden. "Die bis doppelt so hohe Schweißgeschwindigkeit ist natürlich das Sahnehäubchen", so der Diplom-Ingenieur. Weiter führt er aus: "Das kommt unserem Qualitätsdenken sehr entgegen und stärkt unseren Premiumanspruch." Aber auch der nur verschwindend geringe Verschleiß gab den Kaufimpuls. "Wir wollten eine langlebige Anlage. Und da EWM als einziger Schweißgerätehersteller einen elektronisch geregelten Schweißprozess anbietet, war die Sache klar", fügt Bachmann hinzu.

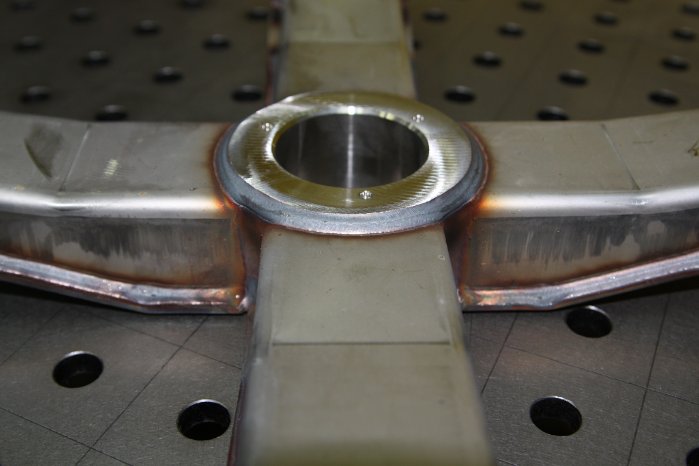

Seit Dezember 2008 ist nun die Roboterzelle mit Dreh-Schwenkeinrichtung in Betrieb. Dort werden seitdem Trommelflansche aus CrNi-Stählen für Waschmaschinentrommeln im MAG-Verfahren geschweißt. Die verzugfreien und spritzerarmen Nähte der PHOENIX 303-Stromquelle begeistern nicht nur den stellvertretenden Fertigungsleiter.

Perfekte Systemanbindung

"Ein weiterer Grund, warum wir uns für EWM entschieden haben, war die kompetente Beratung von EWM und deren Vertriebspartner Lieske & Zydra vor Ort schon im Vorlauf. Die Tests im Innovationszentrum in Mündersbach waren mehr als überzeugend.

Mit der RINT X11-Steuerung wurde uns zudem ein System angeboten, dass es unseren Schweißern ermöglicht, schnell und einfach optimal vorgegebene JOBs (Schweißprogramme) abzurufen und die Anlage problemlos zu programmieren. Wir gaben vor, dass die Stromquelle als führende Komponente mit dem Roboter agieren sollte. Das wurde uns seitens EWM versichert und funktioniert auch tadellos. Wir haben hier sehr konstante, reproduzierbare Schweißergebnisse", führt der Projektleiter aus.

Maschinenführer Schikorra ergänzt: "Auch wir als Bediener des Systems waren auf Anhieb vom einfachen Handling mehr als begeistert. Es gab keinerlei Anlaufschwierigkeiten und wir lernten die Software binnen kürzester Zeit zu schätzen."

Zukunft gesichert

Volker Bachmann erläutert: Um die Roboterzelle effektiver zu nutzen ist bei uns eine Produktionserweiterung von bisher 1,5 Schichten auf 3-Schicht-Betrieb geplant. Dann sollen neben MAGcoldArc auch Anwendungen mit dem WIG-Verfahren geschweißt werden.

Auf alternative Fügetechniken angesprochen gibt er zu bedenken: "Zwar können wir uns generell alternative Fügetechniken vorstellen, aber die Einsparungen mit dieser Stromquelle sind wirklich enorm. Und es funktioniert ja. Selbst konstruktiv können wir nun wesentlich einfacher agieren. Da wird es ein anderes Fügeverfahren schwer haben."