Das Motto der Familie Meiser: "Fortschritt findet nur dann statt, wenn der Kunde langfristig zufrieden ist". Getreu diesem Motto investiert Meiser stets in modernste Produktionsmittel. So haben vor circa einem Jahr im Werk Oelsnitz, Meiser Vogtland OHG, zwei neue Schweißverfahren vom internationalen Technologieführer EWM, Mündersbach, in der Fertigung Einzug gehalten. Der Schweißfachmann Jan Schönweiß, IWS (International Welding Specialist) benennt den Fortschritt in Sachen Qualität und Effizienz, den Meiser damit erzielt. (Abb. 2)

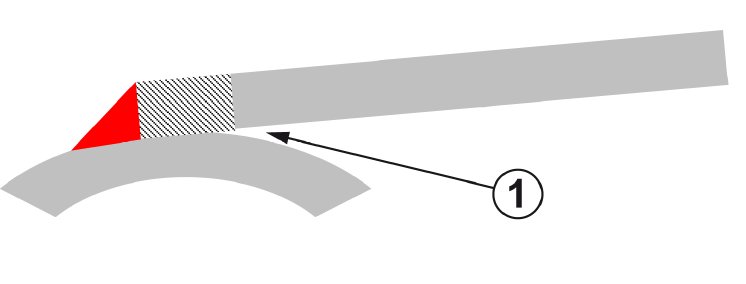

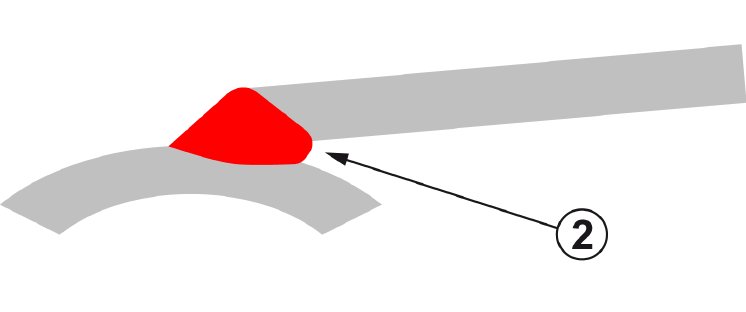

Auch für den europäischen Marktführer mit Gitterrosten und Stahltreppen ist das Schweißen - wie in allen Stahl verarbeitenden Betrieben - einer der wichtigsten Fertigungsschritte. In der Hauptsache wird in Oelsnitz mit dem Metall-Inertgas/Metall-Aktivgas(MIG/MAG)-Verfahren Baustahl (S235 und S355) gefügt. Bis vor kurzem ausschließlich mit herkömmlichen Schweißstromquellen, die im Ergebnis aufgrund ihrer Verfahrenscharakteristiken nicht bei allen Fügeaufgaben perfekte Arbeit leisten konnten. Alternativen gab es nicht. Der hohe Qualitätsanspruch von Meiser war daher nur mit aufwändigem Finishing sicherzustellen. Besonderes Augenmerk musste die Qualitätssicherung immer wieder auf eine Problemzone bei Spindeltreppen legen: Jeder umlaufende Stufenrahmen aus Flachstahl wird an eine Stufenhülse geschweißt (Abb. 3). Die Geometrie der Konstruktion ließ bisher nur das Fügen von einer Seite zu; die Nahtrückseite war für alle Schweißbrenner unerreichbar. So bildeten sich immer wieder Hohlräume, die nur schwer zu verzinken waren.

SSO: zündender Kontakt für Vollanschluss

Das (a-)Maß aller Dinge

Der engagierte Schweißfachmann Schönweiß sondierte die Entwicklung in der Fügetechnik stets aufmerksam und suchte nach Lösungen für produktiveres wie qualitativ höherwertiges Schweißen. Mehrere Schweißgeräte unterschiedlicher Hersteller wurden Tests unterzogen – eine wirklich zufriedenstellende Lösung befand sich jedoch nicht darunter. 2009 hörte Schönweiß bei einem Vortrag erstmals von den Vorzügen des neuen innovativen MIG/MAG-Verfahrens forceArc®. Kurz darauf kontaktierte ihn Peter Schüler, Geschäftsführer der Schweiß- und Schneidtechnik Oelsnitz (SSO) und örtlicher EWM-Händler. Voller Überzeugung überließ Schüler dem Betrieb eine hochdynamische Inverter-Schweißstromquelle vom Typ Phoenix zum Testen und Dieter Kocab, EWM Forschung und Entwicklung, zeigte die Möglichkeiten wirtschaftlicher Schweißverbindungen bei hohem Qualitätsstand auf. Nach einer kurzen Einführung wurden Probestücke angefertigt, die bisher im Werk völlig unbekannte Nahtgeometrien aufwiesen. Schönweiß präsentierte diese seiner Geschäftsleitung. „Danach fiel die Entscheidung schnell“, erinnert er sich und er gibt Beispiele, die diesen Entschluss bewirkten, „durch den druckvollen wie zielgerichteten Lichtbogen von forceArc®, der einen tiefen Einbrand erzielt, war es uns nun möglich, die Spindelstufen als Vollanschluss zu fertigen. Dies ging mit Materialersparnis einher. Darüber hinaus entstand im gleichen Arbeitsgang auf der Gegenseite, im Innern der Einfassung, eine Naht mit dem a-Maß 2 – völlig ohne Badsicherung und ohne eine Gegenlage zu schweißen. Dies war gleichbedeutend mit einem Qualitätssprung an dieser für einen Schweißbrenner absolut unzugänglichen und selbst für den Korrosionsschutz nur schwer erreichbaren Stelle. Die jetzige Lösung gewährleistet eine rundum homogene Zinkschicht“ (Abb. 4A + 4B). Eine Verfahrensprüfung durch den TÜV-Süd qualifizierte dieses Verfahren.

Beeindruckend – mehr als halbierte Schweißzeiten

Schönweiß gibt gleich noch ein weiteres Beispiel, was die Investition in die drei heutigen Phoenix-Geräte 521, 333 und 301 concept puls beschleunigt hat. Ohne dass er konkrete Zahlen nennt, zeigen seine Ausführungen von der Fertigung einer Treppenanlage des Towers am Fraport (Flughafen Frankfurt) (Abb. 5) beeindruckend, welche Einsparungen forceArc® ermöglicht, welche Qualität es erzeugt: „Jede der einigen hundert Stufen wurde an beiden Treppenwangen als Vollanschluss geschweißt. Die Bauvorschrift forderte eine umlaufende Schweißung (Abb. 6 + 7). Das wären 2400 Millimeter Schweißnaht pro Stufe gewesen. Uns warf sich die Frage nach Zeitersparnis in der Fertigung auf. Mit der Entscheidung, auch dafür das druckvolle neue Verfahren zu nutzen, konnten wir die Schweißzeit mehr als halbieren“.

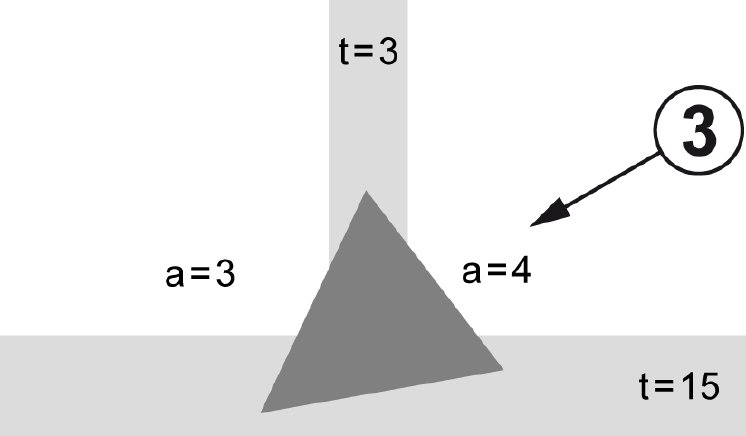

Mit dem Verfahren schweißt Meiser nur von einer Seite (3er Stufe aus Lochblech an 15er Treppenwange) und erhält auf der Vorderseite ein a-Maß von 4, auf der Rückseite von 3 – wieder alles in einem Arbeitsgang (Abb. 8). Neben Schutzgas, Energie und Zusatzwerkstoff spart das Unternehmen so etwa 50 Prozent bei der Schweißzeit ein und 50 Prozent bei der Nahtvorbereitung: bei zehn Stufen eine volle Stunde. Weniger Einbringung von Schweißgut bedeutet gleichzeitig geringeres Schrumpfen und damit weniger Verzug – ein weiterer Qualitätsaspekt.

Eine für alles

„Unsere etwa 30 Schweißer, alle mit Zertifikat nach EN 287, arbeiten inzwischen bevorzugt mit den Phoenix-Stromquellen“, bekräftigt Schönweiß, „durch die komfortable Umschaltung der Lichtbogencharakteristik können wir alle Anwendungen mit nur einer Maschine abdecken“.

Ein weiterer Vorzug der Phoenix (Abb. 9). sind die voreingestellten JOBs (Schweißaufgaben) mit optimierten Kennlinien. Lediglich Werkstoff, Durchmesser des Zusatzdrahtes und Art des Schutzgases sind in der JOB-Liste abzulesen und die dazugehörige JOB-Nummer anzuwählen – der passende Arbeitspunkt lässt sich über die Synergic-Einknopfbedienung als Drahtgeschwindigkeit oder Blechdicke einstellen.

Darüber hinaus kann der Schweißer pro JOB bis zu 16 Schweißabläufe am Drahtvorschub einstellen oder auf Knopfdruck direkt am Brenner abrufen.

„Kaltes Schweißen“ gefragt

In der Vormontage der komplizierten Treppenkonstruktionen kommt es vor, dass auch größere Spaltmaße überbrückt werden müssen. Hier spielen die alpha Q®-Geräte bei Meiser einen weiteren unübertrefflichen Vorzug aus: das wärmereduzierte Fügen mit coldArc®. Damit ist der Schweißer in der Lage, zum Beispiel in PG-Position, Spaltbreiten von bis zu 10 Millimetern an 5-Millimeter-Blech sauber zu überbrücken (Abb. 10).

EWM hat die Ausstattung und Verfahrensvielfalt seiner Inverter-Stromquellen mit der Einführung einer modernen Typenreihen-Struktur den Anwendungen angepasst. So bleibt künftig das Fügen mit dem spritzerarmen coldArc®-Kurzlichtbogen dem Hightech-Flaggschiff alpha Q® vorbehalten. Dieses MIG/MAG-Mulitverfahrens-Schweißgerät bietet mit coldArc®, forceArc®, pipesolution® und Impuls für jede Schweißaufgabe stets den passenden Prozess.