Den höchsten Stellenwert hat dabei nach Überzeugung von Inhaber und Geschäftsführer Gerhard Limberger die Fügetechnik (Abb 2): „Mit der Investition in modernste Schweiß-Stromquellen vom Typ PHOENIX Puls 521 in Verbindung mit dem Hochleistungs-Fügeverfahren forceArc® von EWM HIGHTEC WELDING hat das Fügen bei uns sowohl eine neue Qualität als auch Wirtschaftlichkeit erfahren“.

Solide Basis Grobblech

Die Komponenten, die ISW für den Maschinenbau fertigt, sind alles andere als leichtgewichtig. Dabei reicht die Produktpalette vom fertig montierbaren Bauteil bis hin zum kompletten Maschinenrahmen. Einige Kunden lassen sich ihre Teile mit Stückgewichten zwischen 10 und 80 Tonnen just-in-time in ihre laufende Produktion liefern. Die Basis aller Bauteile, ob komplettes Gehäuse oder einzelne Tafel, ist immer Grobblech: überwiegend Qualitätsblech der Dillinger Hütte sowie der Dillenburger Grobblech GmbH – Baustahl S235J2 (ST 37) und S355J2 (ST 52) – von 20 bis 300 Millimeter Dicke. Der Durchlauf der Teile beginnt mit dem Zuschnitt per Brennschneidmaschine und dem Anfasen der Schweißfuge (Abb. 3). Darauf folgt schon das Schweißen. Für beide Bearbeitungsschritte trägt Peter Limberger, jüngster Sohn der Familie, die Verantwortung. Der ältere Sohn, Stefan Limberger, wiederum ist für das weiterführende Richten, Glühen, Strahlen, Lackieren und die abschließende mechanische Bearbeitung zuständig (Abb. 4).

4-Kampf-Sieger forceArc®

Dem Fertigungsschritt Schweißen kommt bei allem eine besondere Bedeutung zu, wie das Familienoberhaupt ausdrücklich feststellt: „Die Fügetechnik hat bei uns den höchsten Stellenwert. Noch so hochwertiges Material und noch so gute mechanische Bearbeitung sind wertlos, wenn die Qualität der Schweißnaht nicht stimmt. Hinzu kommt, dass sich das Schweißen auch rechnen muss“.

Da die Stückzahlen pro Auftrag üblicherweise gering sind – oft beträgt die Losgröße „1“ – wird bei ISW meist von Hand MIG/MAG geschweißt. Mit zwei Ausnahmen: häufig wiederkehrende Aufgaben erledigt ein Portal-Schweißroboter, bei überdimensionalen Bauteilen fügt eine mechanisierte Schweißstation Grobblech an Grobblech (Abb. 5).

Eine der typischen Aufgabenstellungen in Ennsdorf ist das Aufschweißen von 60 bis 80 Millimeter dicken Blechen auf 200 Millimeter starke Grundplatten – die Nahtform ist eine Kehlnaht mit Anarbeitung und entsprechend vielen Lagen. In der Vergangenheit benutzte ISW dafür marktübliche Standard-Stromquellen. Als vor knapp zwei Jahren eine Erneuerung der Schweißmaschinen ins Haus stand, traten vier Hersteller mit ihren modernsten Anlagen zum „Wettkampf“ an. Alle Anlagen mussten sich über vier Wochen im 2-Schichtbetrieb den jeweils sechs bis acht zertifizierten Schweißern beweisen. Der Sieger war eindeutig, wie Gerhard Limberger weiß: „Er kam von der österreichischen Vertriebs- und Sevicegesellschaft EWM HIGHTEC WELDING GmbH, Gmunden, in Form der hochdynamischen Inverter-Stromquelle PHOENIX Puls 521 in Verbindung mit dem Hochleistungs-Fügeverfahren forceArc®. Alle Schweißer haben am Ende der Testphase regelrecht auf forceArc® bestanden. Konnten sie nun doch jede Schweißnaht schneller und mit weniger Spritzern sowie weitaus geringerem Verzug des Werkstücks herstellen“ (Abb. 6).

Argument, das zählt: 50 Schweißlagen gespart

Zunächst wurden zwei dieser Hightech-Geräte geordert. Die wirtschaftlichen wie qualitativen Vorteile des Verfahrens erwiesen sich als so gravierend, dass nachbestellt wurde – heute stehen sechs PHOENIX-Geräte in der Fertigung. Dazu eine EWM-TRITON-Stromquelle für die selteneren WIG-Anwendungen. Die Zufriedenheit von ISW schlägt sich auch in weiteren Bewertungen nieder: „Wir schätzen an EWM, Gmunden, neben der qualifizierten Beratung den schnellen unkomplizierten Service hier vor Ort besonders“, bekundet der Geschäftsführer. Gerne erklärt er, wie sich das innovative Verfahren durchgesetzt und wie es die Produktionskette verändert hat – angefangen bei der Konstruktion: „Gerade bei unseren dicksten Blechen hatten wir in der Vergangenheit einiges ausprobiert. Zunächst betrug beim Standard-MIG/MAG-Schweißen der Nahtöffnungswinkel 30 Grad. Wir haben auf 20 Grad reduziert und dafür eine Engspalt-Schweißausrüstung ausprobiert. Bedingt durch die notwendigen langen Kontaktrohre hatten wir einen enorm hohen Verschleiß, verbunden mit unvertretbaren Bindefehlern im Bauteil. Für forceArc® – das mit einer Standard-MAG-Brennerdüse auskommt – haben wir die Geometrie am Fuße der Naht zwar etwas breiter gestaltet, dafür können wir den Öffnungswinkel mit nunmehr 20 Grad sehr klein halten. So sparen wir uns enorm viele Fülllagen. Ein Beispiel: Die dicken 260-Millimeter-Bleche schweißen wir heute mit 130 Lagen gegenüber früher 180!“ Limberger sieht zwar die Schweißgeschwindigkeit pro Meter nicht höher, aber – ganz wesentlich – die Drahtausbringung weitaus größer. Zudem lobt er den tiefen Einbrand von forceArc® und dessen hervorragende Erfassung der Schweißflanke. Die Vorteile der hochdynamischen Momentanwertregelung des Prozesses gehen für ihn noch weiter: „forceArc® ist das erste Verfahren, das keinerlei unerwünschte Einbrandkerben ‚fabriziert? (Abb. 7). Darüber hinaus haben wir nun eine viel geringere Überhöhung der Schweißnaht, was die Schleifarbeit stark reduziert“, und er schiebt nach, „der sehr kurze Sprühlichtbogen ist äußerst richtungsstabil; er weicht selbst bei einem freien Drahtende von bis zu 40 Millimetern nie vom Zielpunkt ab. So können wir tief in die Fuge eintauchen. Fakt ist zudem, dass wir neben der gehobenen Schweißqualität auch Kosten sparen – für Zusatzdraht, Schweißschutzgas, Energie, Nacharbeit“.

Sparen ohne Ende

Dass der konzentrierte forceArc®-Lichtbogen durch seine kleinere Wärmeeinflusszone auch den Verzug der Werkstücke in Grenzen hält, macht sich bei den Schwerlastkomponenten der Ennsdorfer Produktion besonders bemerkbar: auch die riesige Richtmaschine, die Drücke bis zu 600 Tonnen erzeugt, hat jetzt weitaus weniger Arbeit pro Bauteil zu verrichten. Immer weitere Gesichtspunkte des Sparens mit forceArc® gibt der Unternehmenslenker preis: „Wir benötigen für unsere Arbeiten nun wesentlich weniger Verschleißteile, zum Beispiel Kontaktrohre für den Brenner. Auch mit den Schlauchpaketen können wir weitaus länger arbeiten als bisher; hier gilt – weniger Schweißraupen bedeuten weniger Bewegung und Torsion für das Schlauchpaket. Diese Rechnung fällt für die Schweißstation, die Meter um Meter, Raupe für Raupe legt, leicht. Sie gilt gleichermaßen aber auch für das manuelle Fügen mit der Stromquelle PHOENIX in Kombination mit der forceArc®-Technologie. Der Verschleiß an Kontaktrohren ist gegenüber unseren damaligen Schweißmaschinen um etwa zwei Drittel reduziert! Hier sehen wir die Gründe in der sehr guten Kühlung des Brenners durch die PHOENIX, der gleichmäßigen Drahtförderung, dem zielgerichteten Lichtbogen – der weder von seinem Arbeitspunkt abweicht noch zurückbrennt. Es sind somit die guten Lichtbogeneigenschaften, kontrolliert von der hochdynamischen Regelung, die den Unterschied ausmachen.

Neue Technologie – neues Standbein

Vater Limberger – wie auch seine Söhne – sehen in ihren innovativen Produktionsmitteln auch die Chance für weitere Expansion: „Wir besitzen nun die Basis, um größere wie kompliziertere Bauteile sehr wirtschaftlich fertigen zu können. Auch haben wir neben den WZM-Herstellern in Österreich, Deutschland, Tschechien und Slowakei Kunden in der Branche der alternativen Energieerzeugung erschlossen. Dieser bieten wir Getriebegehäuse für Windkrafträder an.

Auf einen Blick: EWM- forceArc®

Diese von EWM patentierte Verfahrensvariante des Metall-Aktivgas-Schweißens mit dem „sehr kurzen Sprühlichtbogen“ bei gleichzeitig hoher Leistung und ausgezeichneten Schweißeigenschaften ist nur mit EWM-Invertertechnologie und deren schneller hochdynamischer Momentanwertregelung des Prozesses möglich:

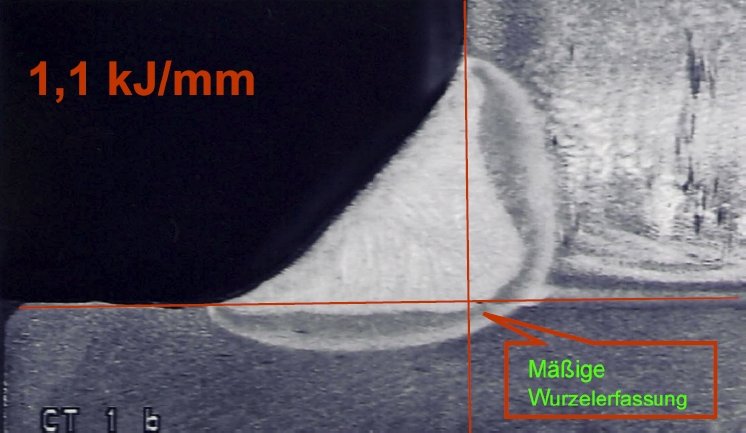

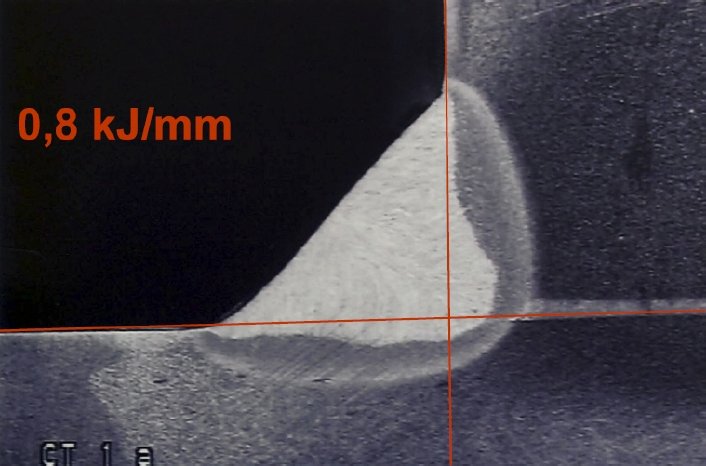

Im Vergleich zum herkömmlichen Sprühlichtbogen (Abb. 8) bietet der EWM-forceArc®-Prozess unschlagbare wirtschaftliche und qualitative Vorteile:

• Sehr schmaler und druckvoller Lichtbogen

- Hervorragende Wurzel- und Flankenerfassung (Abb. 9)

- Tiefer Einbrand

• Äußerst richtungsstabiler Lichtbogen

- Schweißen mit einem sehr langen freien Drahtende

• Ausgezeichnete Nahtqualität

- Nahezu spritzerfreies Schweißen

- Vermeidung von Einbrandkerben

- Minimierte Wärmeeinflußzone und Verzug

- Reduzierung von Mehr- und Nacharbeit

• Prozessangepaßtes geringeres Nahtvolumen

- Minimierte Schweißnahtvorbereitung

- Reduzierung von Material-, Gas- und Energiekosten

- Einsparungen bei den Lohnkosten

• Wesentlich kürzer Fertigungszeiten für den gesamten Fügeprozess