Das Whitepaper wurde von Siegfried Mayer erstellt, einem Applikationsspezialist mit mehr als 14jähriger Erfahrung im Werkzeugbau, der bei EOS für die Kundenbetreuung auf den Gebieten Werkzeug- und Formenbau zuständig ist.

„Bereits seit 1995 entwickeln wir die Verfahren und Werkstoffe für den DMLS-basierten Werkzeugbau stetig weiter“, erklärt Augustin Niavas, Business Development Manager für den Bereich Werkzeugbau. „Unsere Technologieangebote haben sich für den Werkzeug- und Formenbau-Sektor bereits bewährt, insbesondere im Bereich Spritzguss.”

„Mit unseren lasergesinterten Formeinsätzen lassen sich die Zykluszeiten beim Spritzguss um bis zu 60 Prozent senken”, bestätigt Ralph Mayer, der Geschäftsführer des LaserBearbeitungsCenters (LBC) in Kornwestheim. LBC, ein Dienstleister mit jahrelanger Erfahrung im Werkzeugbau, hat zwei EOS DMLS Anlagen M270 im Betrieb und kooperiert erfolgreich bei Werkzeugbau-Projekten mit Kunden aus Mittelstand und Großindustrie“ Mayer ergänzt: „Ein weiterer wichtiger Vorteil des DMLS beim Spritzguss besteht auch in der Minderung der Ausschussquoten - in einigen Fällen sogar von 50 auf Null Prozent”.

Die Vorteile der konturnahen Kühlung

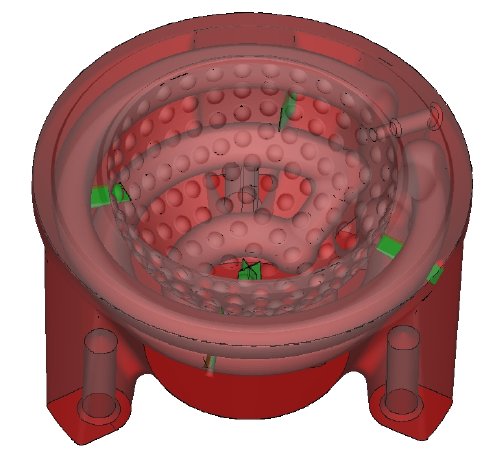

Die Kühlzeit kann beim Spritzguss bis zu 70 Prozent der Zykluszeiten ausmachen. Bei traditionellen Verfahren zur Erzeugung von Temperier- bzw. Kühlkanälen in Formen werden die Kühlkanäle geradlinig gebohrt. Mit dieser konventionellen Methode können jedoch kritische Hot-Spots häufig nicht erreicht und damit auch nicht entschärft werden. Das DMLS Verfahren hingegen ermöglicht direkt integrierte, konturnahe Kühlkanäle, die derart optimiert werden können, dass sie Wärme schneller und gleichmäßiger ableiten können. Dadurch können Zykluszeiten drastisch verringert und die Teilegüte durch Eliminierung von Verzug und anderer Mängel erheblich verbessert werden.

Fallstudien Kühlung

Nachfolgend sind einige der Ergebnisse aufgeführt, die bereits unter Einsatz von DMLS zur Herstellung von Spritzgussformen und Formeinsätzen mit konturnaher Kühlung erzielt wurden:

- 20 Prozent Steigerung der Formproduktivität mit einer Bauzeit von 50 Stunden für eine Blasform (Es-Tec)

- Senkung der Zykluszeiten von 15 auf 9 Sekunden, was sich in einer 75-prozentigen Produktivitätssteigerung bei einer 4-Flaschen-Blasform mit DMLS-Einsätzen auswirkt (SIG Blowtec)

- Um zwei Drittel verringerte Zykluszeit bei Einsatz eines mit DMLS aufgebauten Kerns zur wirksamen Abkühlung eines kritischen Hot-Spots (LaserBearbeitungsCenter)

Weitere Vorteile des Einsatzes von DMLS im Werkzeugbau sind: es können damit Formeinsätze mit komplexen Geometrien hergestellt werden; Werkzeugeinsätze können auf eine vorgefertigte Komponente aufgesetzt werden (Hybridansatz); eine Verwirbelung der Temperier- bzw. Kühlflüssigkeit zur Optimierung des Wärmetransfers kann gezielt erzeugt und geregelt werden; und Heizkanäle zur Aufrechterhaltung einer gleichförmigen Formtemperatur sind ebenfalls umsetzbar. Heutzutage werden mit Werkzeugeinsätzen, die per DMLS gefertigt wurden, Millionen von Kunststoffprodukten im Spritzguss sowie Tausende von Metallteile im Druckguss hergestellt.

Das Whitepaper kann angefordert werden über die unten genannten Kontaktdaten. Weitere Informationen zu unseren e-Manufacturing-Lösungen für den Werkzeugbau finden Sie im Internet unter: www.eos.info/tooling