Um auf neue Marktsituationen effizienter reagieren zu können, werden viele Produkte nicht mehr bestandsbezogen, sondern auftragsbezogen hergestellt. Dies gilt besonders in der Automobilindustrie immer mehr aber auch in anderen Bereichen wie Fahrzeugbau und in der Schwerindustrie.

Flexibel und termingerecht herstellen zu können, erfordert eine Produktionsplanung, bei der nicht nur die Betriebsmittel, sondern auch die Warenflüsse innerhalb (Intralogistik) und außerhalb (Logistik) des Unternehmens berücksichtigt werden.

In der Logistik wird die Wiederbeschaffungszeit durch ein ERP-System (unternehmensweite Ressourcenplanung) verwaltet, wodurch weniger Kapital in Warenbeständen gebunden wird. Die Intralogistik, d.h. der Materialfluss innerhalb eines Betriebsgeländes, wird nicht als planbarer Vorgang angesehen. Häufig werden in der Produktionsplanung und Steuerung nur Arbeitsplätze und Maschinen einbezogen, die unmittelbar an der Produktion beteiligt sind. Besonders wird die Intralogistik in Betrieben vernachlässigt, die sich nach und nach vergrößert haben.

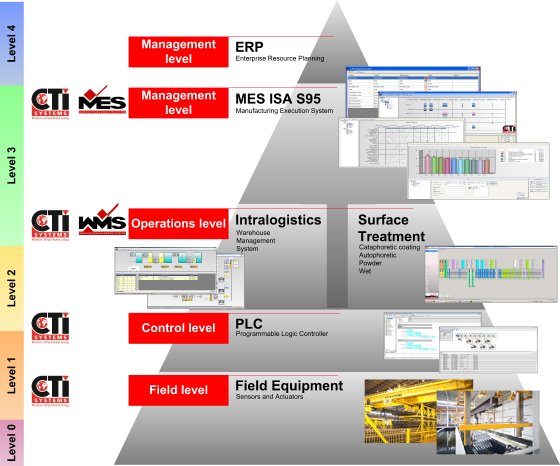

Abhilfe schafft ein Fertigungsmanagementsystem bzw. Produktionsleitsystem MES (Manufacturing Execution System), das als Bindeglied zwischen ERP und der Fertigung funktioniert.

Anwendungsfall

Bei einer durch CTI Systems realisierten Anlage sind die Krane mit der MES-Software in die Produktion eingebunden. In einem Röhrenwerk werden nahtlose Rohre von 168-406 mm Durchmesser hergestellt und auf Längen von 7,5 m bis 15 m zugeschnitten.

Über Kassetten werden Rohre automatisch in ein Kassetten-Stapellager eingebracht. Am Lagereingang werden die Rohre mit einem Magnetkran lagenweise in Kassetten eingelegt. Mit drei automatisierten 2-Träger-Brückenkrane können diese Kassetten von einem Punkt des Lagers zu einem anderen gefördert und bis zu einer Höhe von 5 Kassetten gestapelt werden.

Dieses Lager ist ca. 600 m lang (erweiterbar auf 1200 m), 50 m breit und bietet Platz für 2044 Kassetten.

Die Träger-Brückenkrane haben eine Spannweite von 47 m und sind mit einer Hubwerkskatze ausgestattet. Die max. Fahrgeschwindigkeit beträgt 140 m/Minute, die Hub-Geschwindigkeit 20 m/min. Der Brückenkran hat eine Nutzlast von 45 Tonnen und ein Eigengewicht von 200 Tonnen.

Das Lager besitzt mehrere Ein- und Ausgänge, zu denen die mit Rohren belegten Kassetten gefördert werden müssen. An den Aus- und Eingängen liegen weitere Produktionsanlagen in denen die Rohre weiter verarbeitet werden. (Wärmebehandlung, Futterrohr Casing, Tubing, Walzwerk). Am Ende der Kette werden die Rohre für den Kunden kommissioniert und versendet.

Manufacturing Execution System

Die Einbindung dieser automatisierten Krane in die Produktion erfolgt durch das CTI MES (Manufacturing Execution System), welches als eine prozessnah operierende Ebene eines mehrschichtigen Fertigungsmanagementsystems bezeichnet wird.

Das MES bildet eine Verbindung zwischen der Planungsebene und der Produktionsebene, wobei Prozesse sowie Arbeitsabläufe geplant, kontrolliert und in Zahlen erfasst werden. Es besteht eine direkte Anbindung an die verteilten Systeme der Prozessautomatisierung, wodurch die Führung, Lenkung, Steuerung oder Kontrolle der Produktion in Echtzeit ermöglicht wird.

Das MES verbindet einzelne Softwarelösungen wie Maschinendatenerfassung (MDE), Gesamtanlageneffektivität (Overall Enterprise Effectiveness OEE), Betriebsdatenerfassung (BDE), verteilte numerische Steuerung für CNC-Maschinen (Distributed numerical control DNC) zu einer Einheit und bildet die Schnittstelle zwischen Produktion und Verwaltung. Das MES ermöglicht die Ist-Betrachtung der Maschinen, Schichten, Bedienern und Produkten, und bündelt die Informationen der Produktion in übersichtlichen Auswertungen.

Die Daten stehen allen relevanten Bereichen zur Verfügung, unter anderem dem ERP-System.

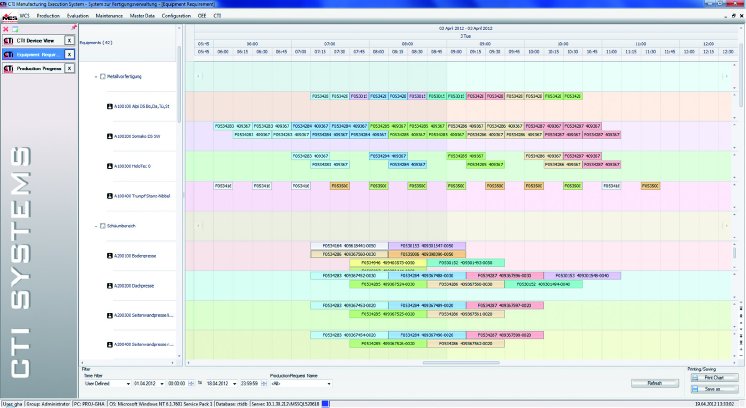

Auf einem Blick ist sichtbar, wo welcher Auftrag bearbeitet wird und welche Maschine zum besagten Zeitpunkt produziert bzw. nicht produziert. Stillstandzeiten lassen sich analysieren, Produktionsauslastung und Qualität überwachen und planen. Das MES liefert alle Daten zu Fertigungsaufträgen und Maschinenauslastung. Planung und Investitionen stützen sich auf zuverlässige Daten.

Die Aktivitäten im MES (laut ANSI/ISA-95 Standard) beinhalten das Management der Fertigungsdefinitionen, das Ressourcen-Management, die Planung der Produktionsprozesse, Verteilung und Ausführung der Fertigungsaufträge, Aufzeichnung der Produktionsdaten, Analyse der Produktionsleistung sowie Produktionsrückverfolgung und -aufzeichnung.

Produktivität, Effizienz und Qualität

Durch die Kontrolle mittels MES ergeben sich kürzere Rüstzeiten, weniger Stillstandzeiten, weniger Produkt- und Prozessfehler, weniger Überproduktion und weniger Ausschuss. Schwachstellen werden durch unmittelbare automatische Auswertungen und Analysen direkt erkannt und durch die automatische Erfassung werden Fehlerquellen vermieden.

Durch Anzeige des Produktionsfortschritts und des Status an jedem Terminal, sowie durch unmittelbare auftragsbezogene Datenübertragung an die Maschinen, ergibt sich eine enorme Zeit- und Ressourcenersparnis. Qualitätsnormen werden durch Erfassung, Auswertung und Archivierung der Prozess- und Qualitätsdaten eingehalten bzw. verbessert.

Durch zeitnahe und detaillierte Belegungsplanung wird eine höhere Gesamtauslastung erreicht und Liege- bzw. Durchlaufzeiten bei mehrstufigen Produktionsprozessen können erheblich verringert werden. Durch diese verbesserte Produktivität ergibt sich folglich termingerechtere Lieferfähigkeit und zusammen mit der verbesserten Produktqualität eine erhöhte Kundenzufriedenheit.

Schnittstellen, technische Infrastruktur, Steuerung und Datenaustausch

Auf einem virtuellen oder einem reellen Rechner ist das MS Windows Server Betriebssystem installiert. Auf diesem Server läuft als Hintergrundprozess das CTI MES mit einem MS SQL Datenbank-System.

Das CTI MES hat drei wesentliche Schnittstellenebenen:

- Eine zum ERP: der Datenaustausch erfolgt über XML-Dateien, dessen Struktur genormt ist (B2MML). Durch die vertikale Integration von MES können Produktionsaufträge mit ihren Prozesssegmenten unmittelbar vom ERP übernommen werden. Diese können dann sofort geplant und den Bearbeitungszentren zugewiesen werden. Gleichzeitig wird das ERP mit den letzten Produktionsinformationen aktualisiert.

- Eine zu den Maschinen (Feldebene): der bidirektionale Datenaustausch wird anhand eines OPC-Server (OLE for Process Control) (OLE Object Linking and Embedding) realisiert. Diese auf dem Server installierte Software liest und schreibt unmittelbar sowohl in die Steuerungen des Krans als auch in die der Produktionsmaschinen.

- Eine zu den Handarbeitsplätzen: der Datenaustausch wird über ein Terminal realisiert, an dem der Werker die Fertigungsaufträge liest und den Produktionsfortschritt eingibt.

Das CTI-MES erhält Materialstammdaten und Fertigungsaufträge aus dem ERP, bereitet sie auf und sendet die erforderlichen Daten an die relevanten Produktionsmaschinen, Terminals für Handarbeitsplätze und an die Transportsysteme (TS).

Die Produktionsmaschinen sowie die Mitarbeiter an den Terminals senden Informationen über den Fortschritt der Produktion über das MES an das ERP System. Dadurch bildet das CTI MES die Brücke zwischen Management und Fertigung.

Der automatisierte Kran wird über eine SPS gesteuert. Transportaufträge werden über den OPC Server vom MES an das TS gesendet. Dieses TS ist in der Lage selbst ohne MES alle Transporte automatisiert durchzuführen. Die Koordination der Transporte ist Aufgabe des MES. Das CTI-MES verschmelzt das TS und MES zu einem System, mit dem Vorteil, dass keine redundante Datenhaltung nötig ist. TS wie MES greifen auf dieselben Daten zu.

Weiterhin liefert CTI Systems ein leistungsstarkes Warehouse Management System, welches die Ware am Wareneingang erfasst, mit Echtzeit-Übersicht die Lager und Zwischenpuffer verwaltet, und Transport- und Versandaufträge errechnet.

Fazit

Das Unternehmen, welches Transportmittel planerisch in die Produktion einbindet, kann schnellstens auf neue Situationen reagieren. So ist das Unternehmen mit Sicherheit in der Lage dem Tempo des heutigen Marktes zu folgen.