Schon der Rundgang durch die 20.000 qm große Fertigungshalle lässt keinen Zweifel daran: SMW ist ein Vorzeigebetrieb, der mit kompetenten Mitarbeitern, einem durchdachten Materialfluss und modernster Fertigungstechnik seine Marktposition ausbaut. Das aus dem ehemaligen DDR-Panzer-Reparaturwerk hervorgegangene Unternehmen wurde seit der Übernahme durch den Mettmanner Unternehmer Eckhard Gellrich konsequent modernisiert und so zum Partner des internationalen Schienenfahrzeugbaus gemacht. "Heute erwirtschaften wir mit 150 Mitarbeitern und 15 Azubis rund 15 Mio. Euro Umsatz", sagt SMW-Geschäftsführer Manfred Biber.

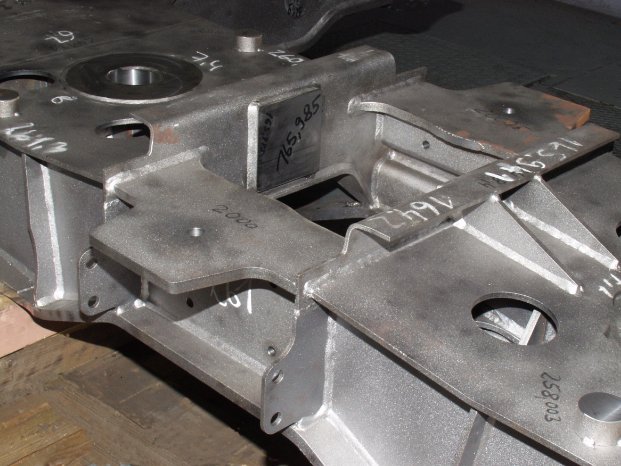

Damit die Qualität stimmt, arbeitet das Unternehmen mit einer sehr hohen Fertigungstiefe: Von Blechzuschnitt und -bearbeitung über Bohren, Drehen, Fräsen und Schleifen sowie verschiedenen Schweißprozessen sind alle relevanten Fertigungsschritte im eigenen Haus vorhanden. Die eigene Werkzeugbau-Abteilung liefert Lehren, Vorrichtungen und Sonderwerkzeuge für die Produktion der Sicherheitsbauteile. In einem Glühofen lassen sich selbst größere Teile wärmebehandeln. Mit Stahlkies-Strahlen und Nass-Lackierung bekommen die Bauteile ihre gewünschte Oberfläche. Und auf Montageplätzen entstehen komplette Baugruppen inklusive Hydraulik- und Elektrokomponenten. Im Qualitätsbereich verfügt SMW über eine 3-Wege-CNC-Messmaschine und diverse Prüfgeräte.

Schweißtechnik für Sicherheitsbauteile

"Bei der Schweißtechnik vertrauen wir seit vielen Jahren auf die bewährte CLOOS- Technik", so Betriebsleiter Wolfgang Schulz. Neben einer Vielzahl von Impulsstromquellen für die Handschweißarbeitsplätze sind seit 2004 auch drei Roboteranlagen des Haigerer Herstellers im Einsatz, auf denen die Großserien geschweißt werden. Beispielsweise verlassen 25.000 Puffer für Loks und Waggons pro Jahr das Neubrandenburger Werk.

Geschäftsführer Manfred Biber: "Wir haben bereits einen Roboter der neuen QIROX®-Reihe geordert, dessen zahlreiche Innovationen enorme Vorteile für eine effiziente Werkstückbearbeitung ermöglichen. Das zeigt unsere hohe Zufriedenheit mit den CLOOS-Lösungen."

SMW verarbeitet Stähle in den Qualitäten S355 ohne Dickenbegrenzung, Feinkornstahl bis S690 und bis 20mm , Aluminium und Edelstahl bis 12 mm Stärke. Zwischen 60 und 150 lfd. Meter Schweißnaht werden in ein modernes Drehgestell eingebracht, das 800 bis 1000 kg wiegen kann. 35 dieser sicherheitsrelevanten Baugruppen fertigt SMW durchschnittlich pro Monat, dazu kommen noch rund 45 Wiegenträger, also die Baugruppen, die sich zwischen Waggonboden und Drehgestell befinden.

Neben diesen Serien realisiert SMW auch Ersatzteile für ältere Schienenfahrzeuge in kleinen Stückzahlen bis herunter zur Losgröße 1. Eine große Herausforderung, da diese Baugruppen damals noch z. B. ohne aktuelle Schweißvorgaben und Dokumentationen produziert worden sind. "Für diese Kleinserien und Einzelstücke nutzen wir die neuen, synergiegesteuerten Impulsstromquellen der QINEO®-Serie von CLOOS", erklärt Wolfgang Schulz, "die eine deutliche Verbesserung zur bisherigen Technik darstellen."

Spart Lagen, Zeit und Nacharbeit

Als einer der ersten CLOOS-Kunden setzt SMW das rationelle Rapid Weld-Verfahren ein. Hier hat sich der Haigerer Hersteller gegenüber dem Wettbewerb klar mit Kompetenz durchgesetzt. "Denn eigentlich hatten wir schon eine andere Anlage im Test", verrät Wolfgang Schulz. "Gemeinsam mit CLOOS haben wir diesen schnellen Prozess so weit optimiert, dass ich behaupten kann, er ist derzeit der Beste am Markt."

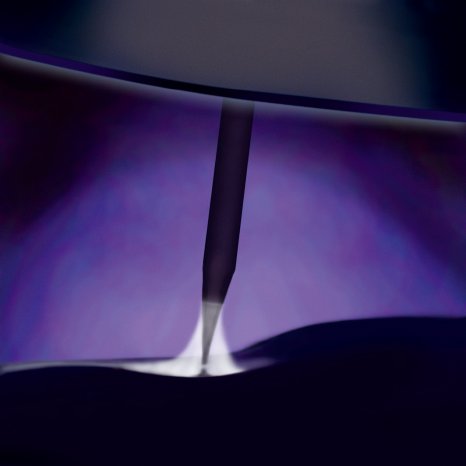

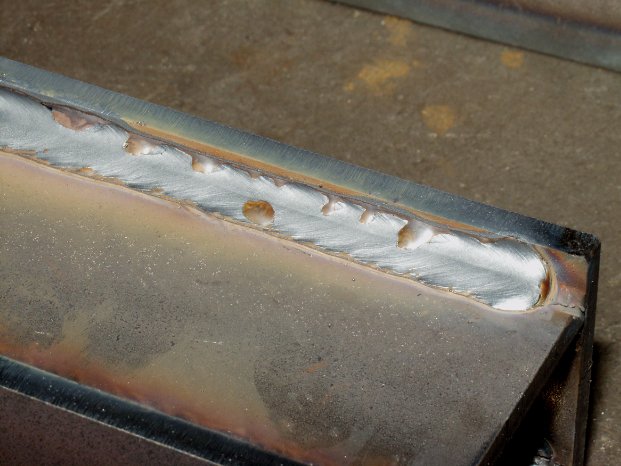

Der Hochleistungsschweißprozess Rapid Weld zeigt seine Vorteile bei mittel- bis dickwandigen Stählen, wo große Abschmelzleistungen und optimale Einbrandtiefen erforderlich sind. Auch akustisch lässt Rapid Weld keinen Zweifel an seiner Leistungsfähigkeit: Der exakte Lichtbogen erzeugt einen sonoren, gleichmäßig kräftigen Ton. Eine schnelle Drahtförderung bis über 12 m/min ermöglicht hohe Verfahrensgeschwindigkeiten und damit kurze Schweißzeiten. Dank des scharf fokussierten Lichtbogens arbeitet der Prozess mit minimalem Wärmeeintrag, so dass weitgehend verzugsfreie Nahtergebnisse erreicht werden. "Außerdem ist eine Nahtvorbereitung selbst bei großen a-Maßen nicht mehr nötig", weiß Schweißfachmann Roman Bernasch. Das schnelle Schweißverfahren reduziere die Schweißzeit um gut 25%.

Denn waren herkömmlich zum Beispiel drei Lagen (1 x WIG + 2 x MAG) notwendig, um eine HV-Naht sicher zu schweißen, kommt Rapid Weld ohne die WIG-Wurzel aus. "Auch bei V-Nähten können wir das langsamere und teure WIG-Verfahren einsparen und erreichen so ein hohes Rationalisierungspotenzial", weiß der Experte. Zudem arbeite dieses innovative Verfahren außerordentlich spritzerarm, was Nacharbeiten entscheidend minimiere. Auf das Schweißen der Gegenlage kann , wenn nicht konstruktiv erforderlich, verzichtet werden. "Wir können mit dem stark fokussierten Rapid Weld-Lichtbogen sicher durchschweißen und erreichen eine saubere Wurzel."

Parameter für tausend Jobs sind abrufbar

Die technische Voraussetzung für den Rapid Weld-Prozess liefert die neue Schweißstromquelle QINEO® PULSE, bei der die geeigneten Schweißparameter für fünf verschiedene Prozessvarianten ebenso wie für die erforderlichen Lichtbogeneigenschaften fertig programmiert hinterlegt sind und nur noch abgerufen werden müssen. Zwei autarke Feinabgleiche - für Lichtbogenlänge und Lichtbogendynamik - sorgen unter allen Umständen für einen optimalen Schweißprozess. Mit dem Bedienmodul MASTER kann SMW die Parameter von bis zu tausend Jobs hinterlegen und auf Knopfdruck abrufen. Abgestufte Benutzerrechte sorgen dafür, dass bestimmte Schweißparameter nur von autorisierten Mitarbeitern geändert werden können.

SMW hat die QINEO®-Stromquellen mit 600 A-Leistung zudem mit WIRE DRIVE-Doppelkoffern ausgestattet, um umrüstfrei mit zwei verschiedenen Drahtstärken arbeiten zu können. "Die aktuelle CLOOS-Technik bedeutet für uns einen echten Vorsprung", resümiert Betriebsleiter Wolfgang Schulz. "Denn im Vergleich zu anderen Systemen ist die Bedienbarkeit einfacher und die Leistung höher."