Wer technologisch up to date sein will, muss manchmal neue Weg gehen, um die gewünschten Effekte zu verzeichnen. Um mit der gleichen Mannschaft und auf der bestehenden Fertigungsfläche den Durchsatz deutlich zu erhöhen, fällten die Fertigungsexperten von AMS im vergangenen Jahr die Entscheidung, die zeitaufwändige Handarbeit beim Schneiden des Edelstahlmaterials zukünftig von einem Roboter erledigen zu lassen. Die Marktrecherche fiel zunächst ernüchternd aus: Statt der geforderten Absolutgenauigkeit von +/- 1 mm wollten Anbieter nur 3 bis 5 mm Toleranz garantieren. "Das war völlig inakzeptabel", erinnert sich Jens Barth, der bei AMS verschiedene Optimierungsprozesse durchführt, um das Unternehmen noch besser aufzustellen.

"Diese hohen Fertigungstoleranzen an geschnittenen Mantelblechen führen beim späteren Runden der Bleche zu einem Behältermantel zu Sprüngen bzw. Absätzen und lassen sich so nicht problemlos weiterverarbeiten. Ferner werden unsere Behälter in Prozessanlagen integriert, was aufgrund der Verrohrung perfekt positionierte Anschluss-Stutzen erfordert", erklärt Barth.

Auf unter 1 mm genau

Fündig wurde das AMS-Team schließlich bei CLOOS in Haiger: Der Anbieter von Schweiss- und Robotertechnik überzeugte die Sachsen durch einen sehr stabilen Stahlbau. Bei 8 m Länge, 3 m Breite und 1 m Hubhöhe kommt es bei weniger stabilen Portalen zu Verbiegungen. "CLOOS versprach uns maximal 1 mm Längsschnitt-Toleranz. In der Praxis ist die Anlage noch genauer: Da erreichen wir 0,7 mm", freut sich Betriebsleiter Sigfrid Frenzel. Mit der neuen Anlage ist es möglich, vollautomatisch dreidimensionale Zuschnitte an verschiedensten Behälterböden bis zu einer Materialdicke von 50 mm einzubringen. Die Böden können bis zu 1.500 mm hoch sein und einen Durchmesser bis 4.000 mm haben. Derzeit werden Materialdicken bis 25 mm verarbeitet. Die Anlage ist aber ausgelegt für bis zu 50 mm starke Edelstähle (bis 35 mm bei 45° Phase).

Gleichzeitig ist es aber auch möglich, ebene Bleche wie den Mantel inklusive aller darin enthaltenen Stutzenkonturen und Ausschnitte oder die Transportösen eines Behälters zu schneiden und zur Schweißnaht-Vorbereitung anzufasen. Außerdem hat Plasma-Schneid-Hersteller Kjellberg einen "Anreiß-Modus" in die Steuerung integriert, damit der leistungsreduzierte Plasmastrahl die Edelstahl-Oberfläche nur dort anritzt, wo später eine Schweißnaht positioniert wird.

Die zu bearbeitenden Bauteile werden der Anlage auf zwei geteilten Brennschneidtischen von je 4 m x 4 m zugeführt. Bei kleineren Teilen ist damit ein schneller Fertigungsfluss möglich: Während der eine Tisch beschickt oder geräumt wird, kann der Roboter auf dem anderen arbeiten. Bei größeren Teilen wie einem Behältermantel werden beide Tische gekoppelt, so dass eine Fertigungsfläche von 4 m x 8 m zur Verfügung steht. In die Tische integriert ist eine Absaugung, deren Klappen nur dort öffnen, wo der Brenner gerade arbeitet. "Dazu mussten wir einen speziellen Algorithmus schaffen, der die Roboterdaten in aktuelle Brennerpositionsdaten umrechnet", erklärt CLOOS-Projektleiter Dietmar Schneider. Einige solcher "Besonderheiten" haben die CLOOS-Konstrukteure und -Programmierer lösen müssen bei der Realisierung dieses leistungsstarken 3D-Plasma-Schneidroboters. Dabei stand das Projekt unter Zeitdruck: Denn AMS wollte im Frühjahr 2009 mit der Produktion starten. "Da haben wir alle an einem Strang gezogen", sagt Jens Barth. Nach drei Monaten Projektierungsphase und acht Monaten Bau und Test im Werk Haiger lieferte CLOOS die Anlage nach Sachsen. AMS selbst realisierte dann z. B. noch die komplette Einhausung über ein verbundenes Unternehmen, so dass der Produktionsstart im März 2009 gelang. Auch die Absauganlage hat der Kunde beigestellt, über die auch gleichzeitig in der angrenzenden Schleiferei für gute Luft gesorgt wird.

Exaktes Vermessen vor dem Schneidvorgang

CLOOS hat das sehr steif ausgelegte Portal mit einem 6-achsigen Industrieroboter ROMAT® 350 ausgestattet. Neben dem Plasma-Brenner ist an dessen Arm ein taktiler Tastkopf installiert, der zu Messvorgängen pneumatisch in Position geklappt wird. Über diesen Tastkopf vermisst die Anlage zunächst den zu fertigenden Klöpper-, Kegel-, Korbbogen- oder Halbkugel-Boden und bringt seitlich Markierungen an, über die der Boden später passgenau auf dem Behältermantel positioniert und verschweißt werden kann. Dann ermittelt die Anlage exakt die Stelle, an der anschließend der Ausschnitt geschnitten wird und erledigt den Ausschnitt quasi "im Brenner-Umdrehn" - vom kleinen Stutzen- bis zum großen Mannloch. Phasen bis 45° sind dabei möglich. "Ein Standardboden von 1400 mm Durchmesser mit zwölf Stutzen braucht etwa 80 Minuten Messzeit und nur 13 Minuten Schneidzeit", hat Jens Barth ermittelt. Dabei sei es unerheblich, ob axiale oder radiale Löcher geschnitten werden.

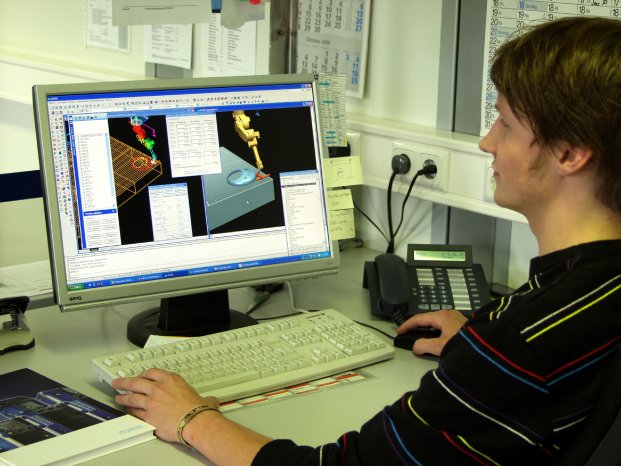

Offline-Programmierung ist bedienerfreundlich gestaltet

Alle Produktionsschritte werden zuvor auf einem leistungsstarken PC offline programmiert und simuliert, bevor das Programm auf die Plasmaschneidanlage übertragen wird. "Wir können also unabhängig von der Fertigung die Kundenprojekte abarbeiten", erklärt Jens Barth. Das menügeführte Offline-Programm "MOSES" der Fa. Autocam überzeugte die Sachsen durch seine einfache Bedienbarkeit und den modularen Aufbau.

"Die Software beinhaltet direkt auf unsere Anforderungen zugeschnittene Bearbeitungsmodule z.B. für Blechzuschnitt inklusive Fasen oder Bodenbearbeitung mit Fasen. Wir konnten daher unsere Mitarbeiter ohne großartige Programmier-Kenntnisse für diese neue Aufgabe qualifizieren." Auch hier unterscheidet sich das CLOOS-System vom Wettbewerb, wo oftmals teure Programmierer-Stunden anfallen. Die jungen Anlagenbediener - als ehemalige Azubis kennen sie die AMS-Produkte von der Pike auf - sind hochmotiviert an die Systemumstellung herangegangen und haben die Anlage schon während der Realisierungsphase in Haiger bei Schulungen kennengelernt. Dadurch lief auch der Produktionsstart unproblematisch", so ihr Chef.

Da die Anlage netzwerkfähig ist, werden die Daten nach der 3D-Konstruktion in die Fertigung übertragen und los geht's. Die ROTROL®-Robotersteuerung setzt die Files in exakte Roboterbewegungen um. Bedient wird sie über das PHG, das handliche CLOOS-Programmiergerät mit seinem großen Display und der übersichtlichen Folientastatur. Zur Ferndiagnose und -bedienung hat CLOOS außerdem eine RSM-Software (Remote Service Manager) integriert, die den Zugriff auf den Programmier-PC und die Anlage ermöglicht. "So kann uns CLOOS von Haiger aus mit Fachkompetenz jederzeit optimal unterstützen", sagt Jens Barth.

Fertigungszeit von zwei Tagen auf vier Stunden reduziert

Die Schneidanlage selbst arbeitet so schnell, dass die Programmierzeit für einen üblichen Behälterboden etwa der Fertigungszeit entspricht. "Was früher in Handarbeit fast zwei Tage dauerte, erledigt der Roboter in unter vier Stunden, wobei die gesamte Bearbeitungszeit von der Komplexität und der Anzahl der Schnitte abhängt." Allein das manuelle Anreißen der Konturen nach Zeichnung sei sehr zeitaufwändig gewesen. Da der Roboter sehr exakt arbeitet, sind nun kaum noch Nacharbeiten erforderlich. Und noch ein Argument spricht für die automatisierte Anlage: "Im Unterschied zur Handarbeit erreichen wir eine hohe Konformität von Zeichnung zu Produkt. So können wir reproduzierbare Bauteile anfertigen, was beispielsweise den späteren Austausch von Behältern einfach möglich macht", ergänzt Betriebsleiter Frenzel. AMS geht durchschnittlich von 15 bis 20% weniger Fertigungskosten aus. Da brauche man sich über die Amortisationszeit keine Sorge zu machen.

AMS - Hochwertige Behälter aus Edelstahl

Von der Auslegung, Berechnung, Konstruktion und Fertigung von Druckbehältern, Lagerbehältern und Wärmetauschern aus Edelstahl über die Produktion komplexer Schweißbaugruppen aus Edelstahl bis hin zur Herstellung anspruchsvoller Rührmaschinen und hochwertiger Apparate für alle Industriezweige ist die AMS Technology GmbH in Limbach-Oberfrohna bei Chemnitz Partner anspruchsvoller Branchen wie die chemische und pharmazeutische Industrie, die Kosmetik-Hersteller, die Medizintechnik, Lebensmittel-Hersteller und die Nahrungsmittel-Industrie.

Die Wurzeln des Unternehmens mit seinen 70 Mitarbeitern gehen bis auf die Färberei- und Textilindustrie Sachsens in den 60er und 70er Jahren zurück, bevor sich AMS nach der Wende auf den Bau hochwertiger Behälter aus Edelstahl fokussierte. Neben der branchenüblichen Unikatfertigung ist AMS auch in der Lage, Serien von über 30 Behältern, Apparaten oder Schweißbaugruppen zu konstruieren und herzustellen. Die Fertigungskapazität erstreckt sich dabei von kleinen Behältern und Apparaten im Milliliterbereich bis zu einem Volumen von 100.000 l, einem Gesamtgewicht von 20 t und einem maximalen Durchmesser von 4.000 mm.

Die eigene Zerspanung ermöglicht es, Dreh-, Fräs und Bohrteile kurzfristig anzufertigen sowie dreidimensionale Zuschnitte in Behälterböden und zweidimensionale Zuschnitte an Blechen mit der neuen 3D-Roboter-Plasma-Schneidanlage inklusive dem Anfasen als Lohnfertiger wirtschaftlich herzustellen. Verarbeitet werden alle Edelstahl-Qualitäten und Legierungen. Durch ein speziell auf den Behälter- und Apparatebau abgestimmtes Tauchbeizbecken mit einer Größe von 6500 mm x 1800 mm x 1800 mm und einem effektiven Fassungsvermögen von 20 m³ können problemlos große Bauteile gebeizt werden.

Der TÜV-überwachte Betrieb kann Druckprüfungen bis 180 bar durchführen und verfügt über Videoendoskopie, Metallanalysator und Ferritmessgeräte, um die Materialeigenschaften und die Fertigungsqualität vor Ort prüfen zu können.

Kontakt:

AMS Apparate-Maschinen-Systeme Technology GmbH

Johann-Esche-Straße 4

D - 09212 Limbach-Oberfrohna

Tel. 0 37 22 / 50 33-0

Mail: info@ams-systeme.de

www.ams-systeme.de