"Wir fertigen gerade für Projekte in Zürich, München, Berlin, London und Wien", erläutert Daniel Rauh, Geschäftsführer der Dobler Metallbau Werkstätten GmbH in Deggendorf, beim Gang durch die Halle für Profilbearbeitung und Zusammenbau. Für jedes Projekt gibt es eine eigene Montagelinie, an der erfahrene Facharbeiter die Fassadenelemente zusammenbauen. "Bei uns stimmt die Qualität an der Werkbank", verweist Rauh auf das Know-how der Belegschaft. Durch lange Betriebszugehörigkeit der Facharbeiter wird deren Erfahrung im Unternehmen weitergegeben, Leitungspositionen können mit langjährigen Mitarbeitern besetzt werden. Dobler hat über 30 Jahre Erfahrung im Fassadenbau.

Der hohe Qualitätsstandard wird kontinuierlich gesichert. "Wir bauen zu jeder Fassade einen Prototyp, eventuelle Probleme lassen sich dort erkennen", so der Diplom-Ingenieur. Sorgfalt bei der Planung, bei der Bearbeitung und beim Zusammenbau sichert den Markterfolg. Rauh: "Unsere Produkte sind Eye-Catcher, die eine hohe öffentliche Wahrnehmung haben. Deshalb haben wir schon immer den Fokus auf Qualität gelegt."

Qualität und Termintreue

Dobler liefert Just-in-time an seine Baustellen. "Fassadenbau ist auch eine logistische Herausforderung", verdeutlicht der Geschäftsführer. Mehrere Tausend Elemente müssen gefertigt und angeliefert werden. Die in Deggendorf montierten Fassadenelemente bringen LKW - auch aus dem eigenen Fuhrpark - zum Zielort. Solche Elemente können bis zu 30 m² groß sein. Das Unternehmen hat Sattelschlepper mit Sonderbreitenzulassung, die übergroße Teile transportieren dürfen. So gewährleistet der Deggendorfer Fassadenspezialist auch zu Zeiten, an denen Speditionen nicht fahren oder besonders teuer sind, den kontinuierlichen Materialtransport an die Baustelle.

Vor Ort organisieren Fachbauleiter von Dobler den Einbau der Fassadenelemente, die objektspezifisch auch mit Sonnenschutz, Brüstung oder sonstigem Zubehör bestückt sind.

Montageteams bestehend aus je 6 Mann pro Einbaustelle, die am Projekt fachgerecht die gelieferten Elemente montieren. Bei der Vielzahl von Fahrten zur Baustelle kann es auch vorkommen, dass z.B. bei Unfällen die Ladung beschädigt wird. Selbst solche Verzögerungen kann Dobler mit seinem umfangreichen Maschinenpark und engagierten Mitarbeitern aufholen. "Die halten zusammen wie Pech und Schwefel", kann sich Rauh auf die Belegschaft verlassen, wenn's mal zeitlich eng wird. Zum Teil arbeiten Familien schon in der 3. Generation bei Dobler.

"Qualität und Termintreue zeichnen uns aus", so Daniel Rauh. Hinter diesen Eigenschaften, die Doblers Markterfolg sichern, steht eine erfahrene, engagierte Belegschaft, effiziente Abläufe im Unternehmen, die auf jahrzehntelanger Erfahrung beruhen und der leistungsfähige Maschinenpark.

Kapazität erhöhen

Leistungsfähige Maschinen und Kapazität sind erforderlich, wenn parallel gleich mehrere Großprojekte zu beliefern sind. Der Geschäftsführer: "Sonst stellt die Vorfertigung - z. B. von bearbeiteten Alu-Profilen - ein Nadelöhr dar". Je nach Auftrag sind viele und auch komplizierte Bearbeitungen am Alu-Profil erforderlich. "45 Minuten Bearbeitungsdauer für einen Alu-Stab bei einem Gebäude in Frankfurt", nennt Rauh ein Beispiel. Sobald die ersten Alu-Profile mit auftragsspezifischen Bearbeitungen fertig sind, liegen konkrete Erfahrungswerte vor. Dann lässt sich abschätzen, ob diese Arbeiten im kalkulierten Zeitrahmen für das Projekt liegen.

Mit einem großen Maschinenpark kann ein Unternehmen den Ausstoß erhöhen und flexibel auf Unvorhergesehenes reagieren. "Wir wollten Kapazitäten aufbauen", zeichnet Rauh die Investitionsentscheidung für das neue 5-Achs-Bearbeitungszentrum von Maka nach. Nachdem Dobler bereits mit einer Maka-Maschine desselben Typs gute Erfahrungen gemacht hatte, entschied man sich erneut für das PA 37, ein CNC-Zentrum für die Hochgeschwindigkeitsbearbeitung von Alu-Profilen. Rauh: "Die Maka ist unser Flaggschiff in der Vorfertigung, sie arbeitet schnell und präzise."

Die neue Maka PA 37 von Dobler ist eine Portalfräsmaschine mit Gantry-Antrieb. "Wir können mit dieser Maschine auch große Profile bearbeiten", so Daniel Rauh. Dobler stellt unter anderem schwere Fassadenelemente her, die im Durchschnitt bis zu 1.000 kg wiegen. "Im Fassadenbau sind Elemente, die sich über 2 oder gar 3 Geschosse erstrecken, relativ häufig gefordert", weiß der Diplom-Ingenieur. Auch darauf ist das Unternehmen eingestellt. "12 m lange Fassadenelemente? - Kein Problem für uns!", so der Geschäftsführer.

Spannbacken öffnen in beide Richtungen

Die Maka PA 37 hat einen Arbeitsbereich von 11 m Länge, zur Bearbeitung längerer Profile wird das Profil mit den verfahrbaren Spannern über das Maschinenbett hinaus geschoben. Das Werkzeugmagazin umfasst 32 Plätze, dort steht auch das Sägeblatt mit einem Durchmesser von 350 mm. Für ein zweites, größeres Sägeblatt mit 550 mm Durchmesser gibt es einen zusätzlichen Ablageplatz.

10 Spanner verfahren auf dem Maschinenbett - alle haben einen eigenen CNC-Antrieb und lassen sich daher per Programm einzeln ansteuern. Die Spannbacken ziehen beim Öffnen in beide Richtungen auf: so ist die Profiloberfläche auch bei Stangenverschiebungen optimal vor Kratzern und Beschädigungen geschützt.

Durch Schwenken der Spindel kann die Maka PA 37 Profilbearbeitungen auch an Engstellen mit wenig Platz zum Bearbeiten ausführen oder nahe an den Spannern arbeiten. Mit Winkelkopf ist die Bearbeitung in einer Spannlage von allen 6 Profilseiten möglich - also auch von unten.

Solche Konstruktionsdetails tragen zur zügigen Profilbearbeitung bei, entsprechend zufrieden ist Daniel Rauh: "Wir bearbeiten wesentlich schneller als früher und haben dabei trotz höherer Geschwindigkeit saubere Gehrungsschnitte."

Das Stabbearbeitungszentrum hat sowohl einen linken wie einen rechten Anschlag und kann auch im Pendelbetrieb eingesetzt werden. Die Maschine bearbeitet dann an einer Station, während auf der anderen Station neue Werkstücke aufgelegt oder fertig bearbeitete Werkstücke entnommen werden. So lassen sich Nebenzeiten minimieren und die Produktivität erhöhen. Dobler nutzt diese Option. Die PA 37 verfügt über eine groß dimensionierte Späneauffangwanne mit Späneförderer. Optional ist ein Spänesteigförderer zur Containerbeschickung erhältlich.

Auch mit der Betreuung nach dem Kauf einer Maschine ist der Dobler-Geschäftsführer zufrieden: "Der Service ist gut, der Kunde wird ernst genommen. Maka setzt unsere Kundenwünsche und Vorschläge um. Das gefällt uns."

Im 3-Schicht-Betrieb bewährt

Im Jahre 2005 hat Dobler das erste Maka-Bearbeitungszentrum gekauft. Auch im harten 3-Schicht-Betrieb bewährte sich die Maschine. "Die Maka ist das Filetstück in der Vorfertigung und wird am meisten eingesetzt. Beispielsweise beim Projekt 'Prime Tower' ist viel auf der Maka gelaufen", so Daniel Rauh. Der Prime Tower in Zürich ist 36 Stockwerke hoch und derzeit mit 126 m höchstes Gebäude der Schweiz. 18.000 m² elementierte Regelfassade und 1.700 m² elementierte Sonderfassade bilden die Gebäudehülle.

"Das Appartementgebäude 'The Seven' in München ist zu 98 Prozent auf der Maka gelaufen. Das bedeutet 5 Monate im 3-Schicht-Betrieb an 6 Tagen in der Woche", kennt CNC-Fachbereichsleiter Josef Dunst die Auslastung der neuen Maka bei einem der jüngsten Dobler-Projekte.

Der Maka-Portalmaschine mit Gantry-Antrieb bescheinigt Dunst eine präzise Bearbeitungs- und Verfahrgenauigkeit. "Maschine und Programmiersoftware passen gut zusammen", so der CNC-Bereichsleiter. So lassen sich auch komplizierte Profilbearbeitungen wie z.B. zweidimensional geneigte Shifterschnitte problemlos ausführen. Solche Shifterschnitte gehörten zu den Aufgaben beim Munich Airport Center. Auch das Cologne Oval Office in Köln erforderte Profilbearbeitungen mit 59 unterschiedlichen Polygonalwinkeln. "Wir finden für jedes Projekt eine Lösung. Wenn wir's nicht können, kann's keiner", sagt Josef Dunst, der zu den erfahrensten Mitarbeitern bei Dobler zählt und in seiner langen Berufspraxis so manch kompliziertes Projekt verwirklicht hat.

Leistungsfähige Programmiersoftware

Der neuen Maka gegenüber steht ein Vorgängermodell desselben Typs. Zum Maschinenpark gehören weiterhin ein 5-Achs-Zentrum von Fooke und ein 5-Achs-Zentrum von Handtmann. Diese beiden Maschinen haben eine Maschinenbettlänge von 6 m bzw. 8 m, was für die Länge der in der Branche verwendeten Standardprofile von 6 m ausreichend ist.

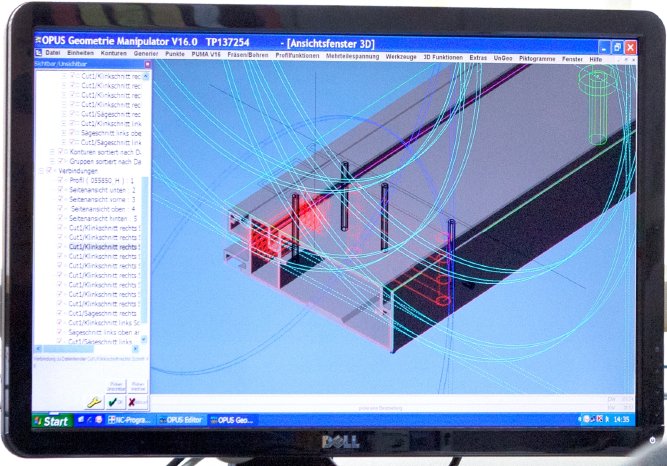

Ein verlässlicher Maschinenpark und effektive Programmiersoftware sind gerade im Fassadenbau wichtige Bausteine für den unternehmerischen Erfolg. Die Gebäudehülle muss zum vereinbarten Termin geschlossen werden, damit der Innenausbau mit seinen zahlreichen Gewerken starten kann. Kommt es bei der Gebäudehülle zu Verzögerungen, machen eventuell andere Gewerke Verzugskosten geltend. Den reibungslosen Baufortschritt und die kontinuierliche Produktion in der gewünschten Qualität sichert auch eine leistungsfähige Programmiersoftware. Dobler setzt das PUMA-System® der CAMäleon Produktionsautomatisierung GmbH ein, mit dem Bearbeitungsprogramme erstellt und alle Profilbearbeitungsmaschinen bei Dobler in Deggendorf angesteuert werden.

Es gibt wohl kaum ein Produkt, bei dem mehr Einzelteile aus Aluminium-Halbzeug benötigt werden als bei einer Hochhausfassade - entsprechend viele einzelne Bearbeitungsprogramme sind für einen solchen Auftrag zu erstellen. Mit der Programmiersoftware PUMA-System® geht das schnell und einfach.

Dobler hat eine Programmierabteilung mit fünf erfahrenen Programmierern aufgebaut, die jedes Dobler-Bearbeitungszentrum genau kennen und maschinenspezifische Optimierungen vornehmen können. Ist an der Maschine arbeiten im Pendelbetrieb möglich? Gibt es dort einen Winkelkopf? Welche Werkzeuge kann ich einsetzen? - Auf solche Fragen hin optimieren die Dobler-Programmierer ihre Bearbeitungsprogramme und verteilen das zu fertigende Teilespektrum optimal auf die Maschinen.

"Gigantische Möglichkeiten"

An seinem Arbeitsplatz zeigt CNC-Programmierer Stefan Röhrl auf eine Projektzeichnung des Gesamtgebäudes und dann auf eine Detailzeichnung. "Mein Bereichsleiter sagt mir, welches Bauteil ich programmieren soll und für welche Maschine", erläutert Röhrl, der dabei die Vorteile des PUMA-Systems® zu schätzen weiß. Der CNC-Programmierer: "Ich habe gigantische Möglichkeiten mit dem PUMA-System. Alle Bearbeitungen sind schnell programmiert - auch freie Konturen. Je komplizierter die Bearbeitung, desto schöner ist es zu machen". Einer, der sich in seinem Bereich auskennt und die anspruchsvollen Aufgaben liebt. Röhrl zeigt auf den Bildschirm, wo das programmierte Bearbeitungsprogramm auf der Zielmaschine grafisch dargestellt wird: "Die Simulation mit dem PUMA-System bietet große Kontrolle. Ich habe einen guten Überblick und kann sehen, ob es zum Beispiel zu einer Kollision mit den selbst hergestellten Beilagen kommen würde." Falls das der Fall sein sollte, kann das Programm entsprechend verbessert werden, bevor es zur Maschine geschickt wird. Das wertvolle CNC-Bearbeitungszentrum wird so vor Beschädigungen bewahrt. Auch aus Sicht des Programmierers bietet die neue Maka PA 37 Vorteile: "Zum Beispiel sind alle Spanner über das gesamte Maschinenbett verfahrbar. Wir können dort also alles fertigen und uns sind beim Programmieren nicht die Hände gebunden."

PUMA-System® optimiert Profilbearbeitung

Das PUMA-System® (Powerful Userfriendly Milling Application) übernimmt Daten aus marktüblichen Konstruktionsprogrammen, optimiert die gewünschten Profilbearbeitungen und steuert danach Bearbeitungszentren an. Dabei optimiert das Programmiersystem den Fertigungsablauf in vielfältiger Weise - unter anderem durch Wegeoptimierung, Werkzeugoptimierung, Fräsbahnoptimierung, Optimierung des Spannermanagements und Stangenoptimierung. So kann die Teilefertigung besonders schnell und wirtschaftlich absolviert werden.

Bei der Wegeoptimierung wählt das Softwaresystem die Reihenfolge der Bearbeitungsschritte so, dass sich die größte Zeitersparnis und die kürzeste Fertigungszeit ergibt. Falls gewünscht, kann der Programmierer oder Maschinenbediener die von der Software vorgeschlagene Reihenfolge der Bearbeitungsschritte nach seinen Wünschen verändern. Die Werkzeugoptimierung vermeidet zeitintensive Werkzeugwechsel, wo immer es möglich ist.

Durch die Fräsbahnoptimierung sorgt das PUMA-System® für optimale Arbeitsergebnisse. Beim Fräsen von z.B. Rechtecktaschen oder beim Ausräumen von Freiformen berechnet die Software alle Fräsbahnen so, dass das Werkzeug nicht zu viel und nicht zu wenig Material abtragen muss. Im Software-Programm steckt viel Fachwissen, die CAMäleon-Spezialisten beschäftigen sich bereits seit über 30 Jahren mit der Programmierung von Bearbeitungszentren.

Zeitoptimierte Abläufe

Auch komplizierte Bearbeitungen wie schräge Bohrungen in gebogenen Teilen lassen sich im PUMA-System® einfach programmieren. Der Bediener braucht sich keine Gedanken zu machen, welche Winkel einzustellen sind - alles wird vom System berechnet. Zu den zeitoptimierten Programmabläufen gehört, dass bei Mehrkammerprofilen nur dann im Arbeitsgang gefahren wird, wenn Material auszuräumen ist - zwischen den Kammerwänden bewegt sich das Werkzeug im Eilgang. Die so erzielten minimalen Zeiteinsparungen addieren sich gerade bei großvolumigen Aufträgen zu gigantischen Summen.

Maßgenau in einer einzigen Aufspannung arbeiten

Generell erlaubt die Software PUMA-System®, Teile in nur einer Aufspannung zu bearbeiten. Mit verfahrbaren Spannern werden gesägte Teile einer Stange auseinander gezogen, wenn stirnseitige Bearbeitungen erforderlich sind. Besonders lange Stangen können für die Bearbeitung mit Hilfe der Spanner über das Maschinenbett hinaus geschoben werden. Beim Spannermanagement optimiert das PUMA-System® die Fertigung so, dass Spanner ein Profil möglichst nicht an Stellen halten, die bearbeitet werden müssen. Überhaupt sollen die Spannelemente möglichst nicht verfahren werden, um Zeit zu sparen und hohe Genauigkeit zu erzielen. Auch Sägeschnitte lassen sich mit dem PUMA-System® einfach und übersichtlich programmieren.

Simulation

Das PUMA-System® der CAMäleon Produktionsautomatisierung GmbH simuliert Fertigungsabläufe, bevor sie am Profilbearbeitungszentrum stattfinden. So kann der Programmierer rechtzeitig eingreifen - bevor Schaden entsteht. Die Frässimulation kann sich der Programmierer sogar in zwei Fenstern am PC zeigen lassen, so dass er gleichzeitig die Vorder- und die Rückseite des bearbeiteten Teiles sehen kann. Da die Programmiersoftware Fertigungsabläufe in Echtzeit simuliert, hat die Arbeitsvorbereitung auch einen Anhaltspunkt, wie lange die geplante Stabbearbeitung dauert. Das hilft bei der Kalkulation.

Zielmaschine auswählen

Das PUMA-System® erlaubt es, Bearbeitungsprogramme an beliebige Profilbearbeitungsmaschinen aus dem verfügbaren Maschinenpark zu senden. Das können Maschinen unterschiedlicher Hersteller sein oder verschiedene Modelle desselben Herstellers - über einen entsprechenden Postprozessor werden die Programme an die ausgesuchte Zielmaschine angepasst. Wird eine Maschine zum Beispiel gerade gewartet oder ist aus einem anderen Grund nicht verfügbar, kann das Bearbeitungsprogramm nach minimalen Anpassungen an die nächste einsatzbereite Profilbearbeitungsmaschine geschickt werden. Diese Möglichkeit unterstützt die reibungslose, kontinuierliche Produktion.

Immer größere Profile

Dass wie beim anspruchsvollen Fassadenbau immer größere Alu-Profile zu bearbeiten sind, beobachtet CAMäleon-Geschäftsführer Peter Fürle auch in anderen Bereichen. Der erfahrene Praktiker mit 30jähriger Berufserfahrung bei der Programmierung von Profilbearbeitungszentren: "Die maximale Arbeitshöhe und Arbeitsbreite von Profilbearbeitungsmaschinen orientiert sich auch an den Profilabmessungen, die aus den Presswerken kommen. Immer stärkere Pressen erzeugen immer breitere und höhere Profile. Teilweise werden Einzelprofile auch zu breiteren Werkstücken zusammengeschweißt, die dann zu bearbeiten sind". Das ist z.B. bei der Fertigung von Schienenfahrzeugen der Fall. Auch in diesem Bereich oder der Automobilindustrie wird das PUMA-System® eingesetzt.

Geschweißte Teile können mit einem Messtaster vermessen werden, der seine Messergebnisse an die Steuerung übermittelt. Der Postprozessor des PUMA-Systems® erstellt angepasste Programme, die anhand der Messergebnisse die Lage von Bearbeitungen korrigieren. So lassen sich auch geschweißte Teile, bei denen es zu Abweichungen kommen kann, exakt bearbeiten.

Zum PUMA-System® gibt es auch einen 3D-Konverter, der aus 3D-Modellen Bearbeitungsdaten erkennt und automatisch programmiert. Der Konverter arbeitet sekundenschnell, sein Einsatz bedeutet einen wesentlichen Zeitgewinn beim Erstellen von Bearbeitungsprogrammen.

Kostensparende Vorschläge

Um Aufgabenstellungen bei Kunden zu lösen, denken die CAMäleon-Mitarbeiter nicht nur im Rahmen der üblich verwendeten Eigenschaften des PUMA-Systems® - sondern auch darüber hinaus. CAMäleon-Anwendungstechniker Gert Fischer kennt Beispiele aus der Branche: "Einmal haben wir vektorisierte Daten für Fassadenelemente übernommen, so dass exakte winkelabhängige Bearbeitungen der runden Fassadenprofile möglich waren. In einem anderen Fall, wurden Daten parametrisiert. Effekt: Bei der Bearbeitung von unterschiedlich hohen Stützen musste der Maschinenbediener nur noch die gewünschte Länge eingeben - alle dazu notwendigen Bearbeitungen wurden automatisch ausgeführt." Viel Geld und Zeit sparen konnte ein CAMäleon-Kunde auch mit der Idee von Gert Fischer, Daten aus einer Excel-Liste direkt für die Profilbearbeitung zu nutzen - so mussten die knapp 20.000 Profile für eine Fassade nicht erst als 3D-Modell gezeichnet werden.

Die Beispiele zeigen: Wenn die CAMäleon-Spezialisten früh in Fertigungsprobleme einbezogen werden, können sie oft intelligente und kostensparende Lösungsvorschläge machen, von denen alle Beteiligten profitieren. Mit Erfahrung, Kreativität und Fantasie wird für Probleme beim Kunden der optimale Lösungsansatz gesucht - und gefunden. Neben der eigentlichen Programmiersoftware PUMA-System® macht auch das den Erfolg der CAMäleon Produktionsautomatisierung GmbH aus - das Team, das dahinter steht.

Komplettanbieter für Profile und Beschläge

Mit gut ausgebildeten Fachkräften, rationellen und bewährten Produktionsmethoden sowie einem leistungsfähigen Maschinenpark hat Dobler die Kapazitäten, auch anspruchsvolle Großprojekte zügig und in hoher Qualität umzusetzen. Verarbeitet werden vom Auftraggeber gewünschte Systeme oder Dobler-Fassadensysteme, die auf dem eigenen Fassadenprüfstand getestet wurden und kontinuierlich weiter entwickelt werden. Die eigenen Systeme erfüllen in puncto Wärmedämmung höchste Ansprüche und basieren auf rund 30 Jahren Erfahrung im Fassadenbau, thermisch getrennte Profile sind auch mit Zusatzdämmung lieferbar. Dazu gehört ein eigenes Beschlagsystem. "Wir verstehen uns als Komplettanbieter für Profile und Beschläge. Die eigenen Systeme verarbeiten unsere Mitarbeiter auch am liebsten", betont Rauh. "Dies zeigt, wie stolz die Belegschaft auf solide Qualität aus dem eigenen Haus ist."

Dobler hat z.B. das System S 117 für Fenster- und Elementkonstruktionen in Trockenverglasung und das System V 117 für Structural-Glazing-Fassaden im Programm. Die Komponenten mit 3-fach verglasten Fensterelementen sind so weit entwickelt, dass damit Passivhausstandard möglich wird. Die Gebäude erreichen so Green Building Standards nach LEED - der Prime Tower erhielt z.B. LEED Gold - oder nach BREEAM.

Vielseitiges Produktspektrum

Je nach Gebäudetyp bietet Dobler ein vielseitiges Produktprogramm für die Außenhaut und damit verbundene Gebäudefunktionen wie z.B. Belüftung an. Zum Angebot gehören unter anderem High-Tech-Fassaden in Structural-Glazing oder mit Komponenten aus Aluminium, Glas, Keramik, Naturstein, Holz, etc. - ausgeführt als Vorhangfassaden aus Modulen oder in Pfosten-Riegel-Konstruktion, Doppelfassaden als Verbundelement beider Schalen sowie diverse Dachkonstruktionen. Je nach Kundenwunsch sind trockene, punktgehaltene oder verklebte Verglasungen möglich. Fenster und Türen - auch mit innovativen Öffnungsfunktionen - komplettieren das Produktportfolio.

Die Fassadenelemente können mit Photovoltaikzellen oder automatischen Beschattungs- und Belüftungssystemen ausgestattet werden. Dobler bietet auch Rauch- und Wärmeabzugsanlagen an. Das Unternehmen hat sich in den letzten Jahren zu einem der bedeutendsten Hersteller von Alu-Brandschutztüren in Deutschland entwickelt.

Eigenes Fassaden-Testzentrum

Dobler verfügt am Standort Deggendorf über ein eigenes Testzentrum für Fassaden. Auf dem 15 m breiten und 10 m hohen Prüfstand können Fassaden z.B. auf Schlagregendichtigkeit, Widerstand gegen Windlasten, Luftdurchlässigkeit sowie Sog- und Druckbelastungen bis zu einem Druck von +/- 4.500 Pa getestet werden. Es besteht eine enge Kooperation mit dem Institut für Fenstertechnik Rosenheim (ift).

Patentierte Konstruktionen

Es gibt Hochhäuser, in denen kein Fenster geöffnet werden kann, die Belüftung wird durch Klimaanlagen gesteuert. Nicht jeder Nutzer fühlt sich in solch einem hermetisch abgeschlossenen Gebäude wohl. Gegen den so genannten "Aquarium-Effekt" wirken z.B. Doblers Klappfenster, Parallel-Ausstellfenster und Schiebefenster mit patentierten Konstruktionsideen, die in einem Ausstellungsraum aufgebaut sind.

Das Horizontalschiebefenster von Dobler kann als Modul in eine Pfosten-Riegel-Fassade eingebunden werden, da es in der Lage ist, Fassadenpfosten zu umfahren. Auch als raumhohes Fenster wird es leichtgängig auf Laufflächen mit vertieft liegenden Führungen bewegt - ist also eine barrierefreie Konstruktion. Die Optik und Funktion der Pfosten-Riegel-Profile bleibt komplett erhalten. Das Dobler Horizontalschiebefenster (HSF) ist seit über 15 Jahren erfolgreich im Einsatz.

Lange Referenzliste mit repräsentativen Gebäuden

Nach rund 30 Jahren Marktpräsenz ist die Referenzliste von Dobler lang - in vielen europäischen Metropolen stehen Gebäude, deren Hülle der Deggendorfer Spezialist gefertigt und montiert hat. Bauten der Superlative wie der Züricher Prime Tower als derzeit höchstes Gebäude der Schweiz illustrieren beispielhaft die Kompetenz und Leistungsfähigkeit von Dobler. Qualität und Termintreue zahlen sich aus - Daniel Rauh: "In der Schweiz wird kein großer Hochhaus-Auftrag vergeben, ohne dass wir mitbieten dürfen."

Dobler Metallbau

Dobler konstruiert, fertigt und montiert Fassaden - vorwiegend für Großprojekte. Hochhaustaugliche Fenster und Brandschutztüren gehören zur Produktpalette, die auch Privatkunden angeboten wird. Neben dem Fassaden-Neubau engagiert sich Dobler bei der energetischen Sanierung oder Modernisierung von Gebäudehüllen.

Auf der umfangreichen Referenzliste steht das höchste Gebäude in der Schweiz, der Prime Tower in Zürich, oder das Terminal 2 des Münchener Flughafens. Energetisch saniert hat Dobler z.B. den BMW-Turm in München oder den Silber Tower in Frankfurt. Das Unternehmen mit rund 370 fest angestellten Mitarbeitern hat seinen Verwaltungssitz in München und Produktionsstätten in Deggendorf sowie in der Stadt Nyrsko in Tschechien. Vertriebsbüros in der Schweiz und in Großbritannien sowie Konstruktionsbüros in Hersbruck und Wertingen ergänzen die Standorte.

Dobler Metallbau Werkstätten GmbH

Großwalding 3

94469 Deggendorf

Tel: 09 91/20 00

Fax: 09 91/20 04 56

Zentrale:

Dobler Metallbau GmbH

Hansastraße 15

80686 München

Tel: 089/57 09 24 0

Fax: 089/ 57 09 24 40

info@dobler-metallbau.com

www.dobler-metallbau.com

MAKA Systems GmbH

Die MAKA Systems GmbH, mit Sitz in Nersingen, ist ein Unternehmen, das mit umfassender Fachkompetenz CNC-Bearbeitungszentren und ganzheitliche Branchenlösungen entwickelt. MAKA bringt umfassende Erfahrungen als weltweit arbeitendes und innovatives deutsches Maschinenbau-Unternehmen mit Tradition in die Entwicklung kreativer und zukunftssichernder Systemlösungen ein.

MAKA entwickelt und produziert CNC-Bearbeitungszentren für die Aluminium-, Holz- und Kunststoffbearbeitung. Für alle Kunden, und dazu gehören unter anderem der Automotive-Sektor, der Flugzeugbau, die holz- und kunststoffverarbeitende Industrie sowie auch der Fassadenbau, entwickelt MAKA High-End CNC-Lösungen und Gesamt-Lösungskonzepte auf hohem Niveau. Die Zufriedenheit der Kunden resultiert aus Prozessorientierung, Präzision, Qualität und Zuverlässigkeit.

MAKA Systems GmbH

Am Schwarzen Graben 8

89278 Nersingen

Tel: 0 73 08/81 30

Fax: 0 73 08/81 33 10

Mail: zentrale@maka.com

www.maka.com

Anpassungsfähige Software

Die CAMäleon Produktionsautomatisierung GmbH aus Dettenhausen bei Stuttgart liefert über Standardlösungen hinausgehende spezielle Software für Profilbearbeitungszentren. Diese Softwarelösungen erleichtern schwierige Programmierarbeiten an mehrachsigen Profilbearbeitungsmaschinen. Das erfahrene Team von CAMäleon kann auch firmenspezifische Softwarelösungen anbieten. Dabei profitieren die Spezialisten von einer fundierten Ausbildung zur Bedienung von CNC-Maschinen und der langjährigen Erfahrung, die sich das Team bei seiner internationalen Tätigkeit für verschiedene Hersteller erworben hat. CAMäleon hilft Endkunden dabei, effektiver zu produzieren. Ein umfassender Service rundet das Angebotsspektrum von CAMäleon ab. Über eine Hotline sind kompetente Fachleute erreichbar, die bei Fragen gerne weiterhelfen. Mit dem Fernwartungsprogramm "Teamviewer" können die CAMäleon-Supporter Kunden auf der ganzen Welt sofort unterstützen. Dabei schaltet sich der Servicetechniker - falls der Kunde zustimmt - über's Internet auf den PC am Programmierplatz auf. Er kann dann die Maus bedienen, als wenn er selbst vor dem Rechner sitzen würde.

Die besondere Servicebereitschaft verdeutlicht Gert Fischer, Anwendungsprogrammierer bei CAMäleon: "Auf unseren Visitenkarten stehen auch die Handy-Nummern. Im Notfall helfen wir spät abends oder am Wochenende." Auch nach dem Kauf wird niemand allein gelassen - das CAMäleon-Team ist für seine Kunden da.

Langjährige Erfahrung mit Programmiersoftware, enger Kontakt zu Herstellern und Unternehmen am Markt, Fantasie und Leidenschaft helfen CAMäleon-Mitarbeitern dabei, sich immer wieder an Markterfordernissen auszurichten und bei der Entwicklung von Programmiersoftware für Profilbearbeitungsmaschinen eine Vorreiter-Rolle einzunehmen und zu behaupten. Zahlreiche prestigeträchtige Aufträge bestätigen diesen erfolgreichen Weg. Die CAMäleon Produktionsautomatisierung GmbH war z.B. an folgenden Produktionen beteiligt: 7-Sterne-Hotel Dubai, komplizierte Fassadenteile mit winkelabhängigen Bohrungen an runden Komponenten, Spaceframe-Produktion von Sportwagen oder japanischer Schnellzug Shinkansen.

CAMäleon Produktionsautomatisierung GmbH

www.puma-system.com

www.camaeleon.de