Martin Mannes – Softwareentwickler und langjähriger Mitarbeiter bei Armbruster Engineering – erläutert dieses Fundament der digitalisierten Produktion.

Unsere Kunden möchten sich bei der Auswahl der Geräte, die sie in ihrer Produktion einsetzen, nicht durch Softwarevorgaben einschränken lassen. Die Assistenzsoftware soll sich somit am Gerät orientieren und nicht umgekehrt. Durch diese individuellen Anforderungen unserer Kunden haben wir mit der Zeit bereits viele Controller für unterschiedliche Schnittstellen realisiert und ihre Entwicklung wurde dabei so weit standardisiert, dass wir bei neuen Projekten die ELAM-Software schnell und flexibel anpassen können.

Anforderungen der vernetzten Produktion

Wir erkennen, dass in Zeiten zunehmender Digitalisierung und papierloser Fertigung die Anforderungen weiter zunehmen. Ob es Steuerungen, Geräte, Werkzeuge, Prüfgeräte oder Messmittel sind; für jedes handelsübliche elektrische Produktionsmittel muss derzeit eine Anbindung verfügbar sein.

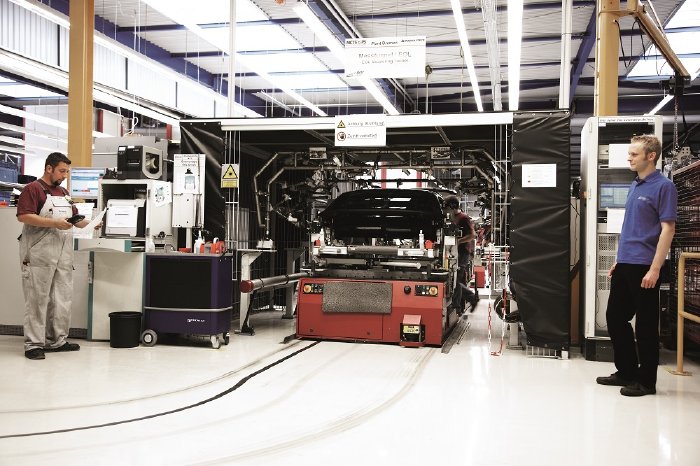

In den Bereichen der halbautomatisierten Montage, bei Sonderprüfplätzen, speziellen Messgeräten, Sonderautomaten und bei End-of-Line Stationen kann eine Anbindung sehr umfangreich werden, da neben dem eigentlichen Datenaustausch häufig eine Protokollierung zusätzlich gefordert wird. Von uns als Komplettausrüster werden Anbindungen aller am Markt erhältlichen Geräte gefordert und darüber hinaus müssen wir für unsere Kunden die Anbindung aller Sondergeräte der Produktionen gewährleisten.

Datendurchgängigkeit von Assistenzsystemen

Um die Produktion vernetzen zu können, müssen Assistenzsysteme auf der

Shopfloor-Ebene an allen Arbeitsplätzen und Stationen durchgängig anwendbar sein. Systeme, die diese Vorgaben nach Durchgängigkeit nicht erfüllen, hinterlassen Überwachungslücken und sind für eine sichere Protokollierung mit erhöhter Dokumentationspflicht nicht einsetzbar.

Das ELAM-System wurde auf dieses Ziel hin entsprechend entwickelt, sodass es nunmehr für jeden Fabrikbereich und jede Art von Arbeitsanforderung durchgängig einsetzbar ist. Dabei wird die Software stets an das anzubindende Gerät oder Werkzeug angepasst, sodass kein Neukauf zusätzlicher Hardware notwendig ist.

Für jede Gerätefamilie eine passende Software

Die Anpassungen können sich so weit erstrecken, dass selbst bei identischen Geräten je nach Produkt, Variante oder Einsatzfall unterschiedliche Controller erforderlich sind.

Dennoch ist es uns gelungen, durch eine besondere Art der Programmierung eine einheitlich strukturierte Controllerform zu entwickeln. Unsere Schnittstellen-Controller sind somit „universelle Softwaresteckdosen“, um unser ELAM-System mit den Prozessgeräten zu verbinden.

Dabei ist entscheidend, dass die Konfiguration aller Controller über unsere ELAM-Verwaltung in immer ähnlichen Strukturen vorgenommen werden kann.

Erfahrungen aus dem Software-Alltag

Zu den größten Herausforderungen gehört, die Software-Controller auf die spezielle Ablaufbeschreibung des Kunden anzupassen. Dazu sind Rücksprachen mit den Geräteherstellern und deren Entwicklern notwendig, sowie Tests an Leihstellungen durchzuführen. So haben wir das jüngst auch für Schnittstellen an Schweißgeräten und Presseneinheiten durchgeführt.

Sehr spannend ist auch, dass wir kürzlich für ein Unternehmen einen wirklich universellen Pick to Light-Controller programmiert haben. Mit ihm können 4 verschiedene Pick to Light-Systeme von unterschiedlichen Herstellern über eine ELAM-Schnittstelle gesteuert werden.

Mit der Zeit haben wir bis heute über 100 Controller-Schnittstellen programmiert.

Von dieser großen Basis und der besonderen Anpassbarkeit profitieren besonders unsere neuen Kunden. Denn wenn der gleiche Gerätetyp eingesetzt wird und die Voraussetzungen entsprechend ähnlich sind, fallen keine weiteren Entwicklungskosten für die Programmierung an.