- Hightech-Qualitätsprüfung in der produzierenden Industrie gerade jetzt!

- Kontrolle von spiegelnden Oberflächen über Schweißnähte bis zum Airbag

Audi, BMW, Daimler oder VW. Namhafte Automobilhersteller aus Deutschland setzen bereits seit Jahren in ihrer Produktion auf automatisierte Qualitätssicherungssysteme von plasmo. Heute sind innovative plasmo-Lösungen auf vier Kontinenten zu finden und werden auch - über die Automobilindustrie hinaus - in anderen Branchen der produzierenden Industrie eingesetzt. So bieten beispielsweise die Komplettlösungen von plasmo im Bereich Bildverarbeitung einzigartige Technologie-Reife mit umfassenden Service- und Beratungsleistungen. Eine der vielen Innovationsleistungen ist die Lösung zur Kontrolle und Vermessung spiegelnder und glänzender Oberflächen, die bei Magna in Irland und USA im Einsatz ist. Eine Umsatzsteigerung von 11 Prozent im Jahr 2008, Neukunden wie PSA, Volvo, der Eisenbahnhersteller TokyuCar, Oxytechnik/Thyssen sowie Vertriebspartnerschaften in Japan und Benelux stimmen - trotz schwieriger Wirtschaftslage - optimistisch. Automatisierte Qualitätssicherungssysteme ermöglichen in der produzierenden Industrie Kosteneinsparungen von bis zu 30 Prozent.

"Unsere Kernkompetenz ist die automatische Qualitätssicherung mittels sensor- und kamerabasierender Technologien," so Arnold Braunsteiner, CEO von plasmo. "Egal ob konjunkturschwache oder -starke Zeiten. Egal ob hohe oder niedrige Stückzahlen in der Produktion. Gerade in hochindustrialisierten Ländern zahlt sich die Investition in Qualität immer aus. Das beobachten wir seit Jahren bei unseren Kunden", so Arnold Braunsteiner, CEO von plasmo Industrietechnik.

Erfolgreiches Jahr 2008 für plasmo

Zahlreiche bekannte Automobilhersteller wie Audi, BMW, Daimler, Suzuki oder VW investieren seit Jahren in automatische Qualitätssicherungssysteme von plasmo. 2008 gesellten sich im Automobilbereich die Hersteller PSA und Volvo sowie der Automobilzulieferer Keiper hinzu. Der Hauptsitz des österreichischen Unternehmens ist in Wien, eine eigene Niederlassung gibt es in Deutschland/Stuttgart sowie Vertriebspartner in Japan und seit der zweiten Jahreshälfte 2008 auch in den Benelux-Ländern. Service- und Supportleistungen für Produktionsstätten weltweit garantiert plasmo durch 5 globale Serviceregionen und ein hoch qualitatives Partnernetz. plasmo-Lösungen sind bereits auf vier Kontinenten zu finden.

Branchenausweitung erfolgreich

Ein wichtiger Schritt war die proaktive Ausweitung unserer Geschäftstätigkeiten von der Automobilbranche auf andere Industriebranchen, die wir vor zwei Jahren starteten", so Daniel Nufer, Sales Development plasmo. Ein Beispiel ist die erfolgreiche Zusammenarbeit mit der Firma Oxytechnik, einem Unternehmen der IGM-Gruppe. plasmo liefert Komplettsysteme zum Schweißen von Coils, wie sie z.B. für Anlagen zum Beizen von Warmbreitbandstahl verwendet werden - unter anderem beim Stahlhersteller Salzgitter. Auch der Eisenbahnhersteller TokyuCar zählt zu den Neukunden. Systemauslieferungen nach Korea, Japan und USA stehen an. "Nun zeigen, wir, dass wir strategischer Partner für die automatische Qualitätssicherung der gesamten Produktionskette in verschiedenen Industriebranchen sind," fährt Nufer fort.

Bis zu 30 Prozent Kosteneinsparung durch automatische Qualitätssicherung Ein weiterer wichtiger Erfolgsfaktor heißt nach wie vor Innovation. Wir investieren 30 Prozent unserer Ressourcen in Forschung und Entwicklung und Marktentwicklung", erklärt Nufer. "Innovative Lösungen, die die Qualität der Produkte unserer Kunden verbessern, stellen eine win-win-Situation für alle Beteiligten dar - auch in Krisenzeiten." Erhöhte Produktsicherheit, bessere Produktqualität und Kosteneinsparungen von minus 30 Prozent beim Kunden sprechen für sich. Das beachtliche Potenzial zur Kosteneinsparung entsteht beispielsweise durch Echtzeit-Fehlererkennung schon in der Produktion. Folgekosten, die durch Nachbearbeitung, Rückrufaktionen oder Auslieferung fehlerhafter Bauteile auftreten, können so massiv verringert werden.

Innovationen in der Bildverarbeitung

"Gerade im heiß umkämpften Bildverarbeitungsmarkt können wir mit einer Kombination von hochinnovativen Lösungen und umfassender Beratung und Betreuung punkten," ergänzt Thomas Grünberger, CTO von plasmo. Eine brandaktuelle Entwicklung im Bereich Bildverarbeitung macht erstmals schnelle Grauwertbildverarbeitung in Kombination mit Lasertriangulation bei RHI zur Überprüfung von Feuerfeststeinen möglich. Hochgenaue Geometrievermessung und Oberflächenkontrolle wie das Detektieren kleinster Risse sind nun in Verbindung machbar.

Fallbeispiel: Oberflächenkontrolle von Fahrzeugspiegel für Magna

Beispielgebend für eine Bildverarbeitungslösung nach Maß mit hohem Innovationsgrad ist die plasmo-Lösung mirror observer zur Kontrolle und Vermessung von spiegelnden, glänzenden Oberflächen jeglicher Art, die bei Magna in Irland und USA im Einsatz ist. "Über die Spiegelkontrolle hinaus bietet diese Lösung zur Qualitätskontrolle und Vermessung aller spiegelnden, glänzenden Oberflächen zahlreiche Anwendungsmöglichkeiten, wie z.B. in Produktionsprozessen von Motorenblöcken und Zylinder, Chromstahl-Küchengeräten, Glasoberflächen, Solarpanelen, Coils, etc." erklärt Grünberger.

Kurzbericht plasmo für Magna: plus 40 Prozent Produktivität

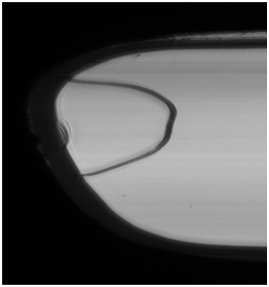

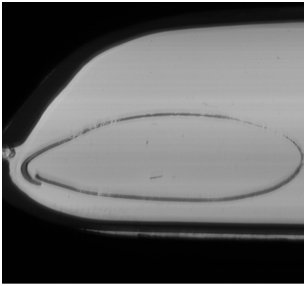

Oberflächenkontrolle bei glänzenden, polierten bzw. spiegelnden Oberflächen stellt hohe Anforderungen an die Beleuchtungstechnik und die Innovationskraft von Unternehmen. Meistens ist es notwendig, eine spezielle Beleuchtung zu entwickeln, um die Qualitätsprüfung zu realisieren. Bei der Entwicklung einer Lösung zur Vermessung und Qualitätsprüfung von elektrochromatischen Fahrzeug-Innenspiegeln bei Magna in Irland und in den USA , kam das seit Jahren bewährte Projektvorgehen von plasmo "Engineered Solution" zum Einsatz. plasmo übernimmt alle Aufgaben von der Definition der Prüfaufgabe bis zum Betrieb der Lösung:

Der erste Schritt war die Definition der individuellen Prüf- oder Erkennungsaufgaben mit einer Vorstellung, welche Fehlergrößen detektiert werden müssen und welche Taktzeiten einzuhalten sind - ein mehrmonatiger Prozess, der gemeinsam mit dem Kunden stattfand.

Eine nicht zu unterschätzende Herausforderung: In der Produktion der Fahrzeugspiegel werden 16 verschiedene Spiegelgeometrien mit unterschiedlichen Glasstärken, Clipbandgrößen und Bandlängen verwendet. Produziert werden 2,5 Millionen Stück pro Jahr im 3-Schichtbetrieb mit einer Taktzeit von 7 Sekunden. Die Lösung zur Qualitätssicherung sollte im Produktionsprozess keine zusätzliche Zeit kosten.

Die Lösung: In den Produktionsprozessen integriert, sind nun mehrere intelligente Kamerasysteme an zwei Bildverarbeitungsstationen mit der maßgeschneiderten plasmo- Softwarelösung, die die selbstabblendenden Spiegel diverser Automobile unter anderem auf kosmetische Defekte überprüft.

Kontrolliert werden also beispielsweise Oberflächenfehler auf den Spiegeln, wie Kratzer, Einschlüsse, etc. oder die Montage der Clips. Da manche Fehler nur während des Abdunkel- und/oder Aufhellvorganges kontrollierbar sind, erfolgt auch hier eine Qualitätsprüfung. Ebenso beim Befestigen der Clips durch Kleben (Dichtheit der Kleberaupe und des Verschlusses). Außerdem werden das Aufbringen der Absorberpads und die Qualität der Verpackung überprüft. Schlussendlich wird auch die Lasergravur der Seriennummer noch kontrolliert, um die vollständige Bauteilrückverfolgbarkeit zu gewährleisten.

Das Ergebnis: Die plasmo-Lösung ermöglichte Magna die Produktivität um 40 Prozent zu steigern. Mangelhafte Einzelteile werden direkt während des Produktionsprozesses ausgeschieden. Durch die gespeicherte Qualitätsdokumentation kann auch nach Jahren die Rückverfolgbarkeit einzelner Produktionsteile gewährleistet werden, was beispielsweise bei möglichen Reklamationen, Rückholaktionen, etc. enorme Kosteneinsparungen bringt.

Bildtext(Bild1): Das plasmo Führungsteam: „plasmo setzt auf Full-Service für Qualitätssicherung in der automatisierten Produktion“ (v.l.n.r.) Arnold Braunsteiner CEO plasmo, Daniel Nufer Sales/Marketing und Thomas Grünberger CTO plasmo, beim Pressegespräch am 25.06.2009 in Stuttgart