Kaum ein Kran, der die 17400 Quadratmeter großen Fertigungshallen in Traun verlässt, gleicht dem anderen. Das Spektrum der Unikate: Winkel-, Portal- und Schwerlastkräne sowie Lastaufnahmen, Stapel-Teleskopkräne und Langgut- Kommissionieranlagen. Allesamt individuell geplante Gesamtlösungen vom Stahlbau bis hin zur Elektronik, im kleinsten Detail exakt auf den jeweiligen Einsatz abgestimmt. Eindrucksvolles Beispiel Trauner Könnens ist der 2008 ausgelieferte, bisher schwerste von Voith produzierte Kran mit 200 Tonnen Eigengewicht: Ein Zweiträger Halbportalkran 40t x 55 Meter mit 10 Meter Kragarm und Kabine auf der Laufkatze. Ein Projekt für die Voestalpine Schiene GmbH, Donawitz. (Abb. 3).

Ein wesentlicher Unterschied zu Mitbewerbern ist die ausgesprochen hohe Fertigungstiefe, die Basis für die hohe Qualität der Voith-Werke mit ihren derzeit 165 Beschäftigten. "Die flache Unternehmensstruktur ist ein weiterer Vorteil für unsere Kunden", weiß Lackner zu berichten, "selbst der Geschäftsführer hat Techniker wie Vertriebler zu sein. Das bedeutet direkte Antworten auf direkte Fragen und somit zügige, pünktliche Umsetzung von Projekten".

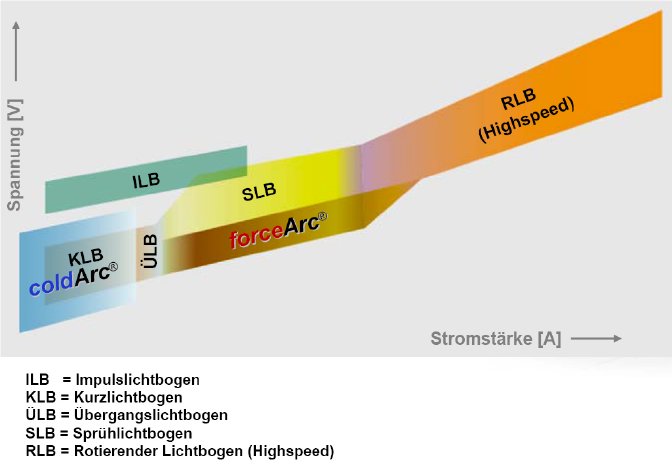

Rundum gut aufgehoben - rundum kostengünstig

Für die Hauptträger der zumeist überdimensionalen Kräne gibt es auf dem Markt keine fertigen Bleche. "Daher ist der erste Fertigungsschritt immer das Verbinden zweier ursprünglicher 12-Meter-Bleche mit einer I-Stoß-Schweißnaht von Hand zur geforderten Gesamtlänge", lässt der für die schweißtechnischen Abläufe im Unternehmen zuständige Meister EWT (European Welding Technologist), Andreas Brunmair, wissen. "Schon immer haben wir hierzu das Metall-Aktivgas(MSG)-Schweißen genutzt; die flache gut aussehende Decklage wurde dabei stets mit dem E-Hand-Verfahren gelegt. Seit wir vor zwei Jahren auf das forceArc®-Verfahren von EWM umgestellt haben, erledigen wir nun auch die Decklage damit", beschreibt er eine der Veränderungen im Fertigungsprozess von Voith, "mit ihrer Dynamik-Regelung lässt sich der gewünscht druckvolle Lichtbogen vom Tiefschweiß-Effekt zum Lichtbogen mit flacher und breiter Wirkcharakteristik modellieren (Abb. 4). Inzwischen haben wir erkannt, dass uns forceArc® an weiteren Stellen in der Fertigung entscheidende Vorteile liefert". Geschäftsführer Lackner spricht hierzu die Chronologie der Entscheidung für die Maschinen-Verfahrens-Kombination Phoenix/forceArc® an: "Wir waren davon überzeugt, dass neuzeitliche Stromquellen nahezu identische Schweißergebnisse liefern und daher unter diesem Aspekt austauschbar wären. So war es vordergründig zunächst der reine Kostenaspekt, der für die Phoenix-forceArc®-Stromquellen sprach, als Ersatz für unsere in die Jahre gekommenen Geräte: Wenn man dabei nahezu 50 Prozent sparen kann, fällt die Wahl auch nicht mehr schwer; und", fährt er fort, "während des Betriebes erfuhren wir, dass auch die Ersatz- wie Verschleißteile wesentlich kostengünstiger sind. Nach und nach erkannten wir zudem, wie sich die neue Technologie noch effektiver nutzen lässt. Dabei konnten wir immer auf die Beratung - unsere Schweißer auf die Schulung - durch die Gmundner EWM zählen". Diese Betreuung wird in Traun besonders positiv bewertet, wie den Worten Lackners zu entnehmen ist: "Wir fühlen uns sehr gut aufgehoben!" Zum Verfahren führt er aus: "Konkurrierende Verfahren, wie zum Beispiel TIME, kennen wir sehr gut - hatten wir es doch in der Vergangenheit selbst genutzt. Für uns hat forceArc® jedoch wesentliche Vorteile: ist mindestens so schnell, wenn nicht schneller, und von der Handhabung her einfacher".

Von der Hand auf die Maschine

Vor dem Hintergrund der besonderen Qualität, der sich das Unternehmen verpflichtet fühlt, bekommen diese Aussagen zusätzliches Gewicht. Hat sich Voith doch selbst das Erfüllen der Schweißnorm DIN EN 5817, Bewertungsgruppe B, auferlegt. Auch wenn der Kundenkreis dies nicht fordert, deckt Voith damit von vorneherein alle denkbaren Qualitätskriterien ab - was die Marke zusätzlich auszeichnet und so erfolgreich macht.

Was der Geschäftsführer in puncto Wirtschaftlichkeit und Handhabung prägnant zusammengefasst hat, beschreibt Meister Brunmair detailiert: "Nachdem wir mit forceArc® zunächst beim Schweißen von Hand so positive Erfahrungen sammeln konnten, haben wir auch unsere mechanisierte Schweißlinie auf das Verfahren umgestellt. Auf der Anlage fertigen wir die bis zu 60 Meter langen Nähte unserer Krankonstruktionen (Abb. 5). Dabei sind wir in der Lage, mit den beiden Stromquellen vom Typ Phoenix 1000 RC Puls forceArc® mit bis zu je 1000 Ampere zwei parallele Nähte gleichzeitig zu schweißen. Da unsere überlangen Nähte der Maschine jedoch bis zu einer Stunde Schweißzeit ohne Unterbrechung abverlangen, fahren wir mit Strömen bis zu 450 Ampere für 100 Prozent Einschaltdauer".

Bevor forceArc® jedoch zum überwiegenden Standardverfahren in den Trauner Fertigungsstätten erkoren wurde, waren Umdenken und Veränderungen in Konstruktion wie in der Fertigung erforderlich. Zeichnet sich das Verfahren doch durch völlig neue Schweißcharakteristiken aus: Tiefschweißeffekt mit einem sehr schmalen Einbrandprofil. Darüber hinaus bietet es, bedingt durch hohen Plasmadruck, einen äußerst richtungsstabilen Lichtbogen und es vermeidet zudem Einbrandkerben wie auch Poren. Eigenschaften, die in ihrer Summe nur mit der hochdynamischen Momentanwert-Regelung der EWM-Inverter-Stromquellen erreichbar sind.

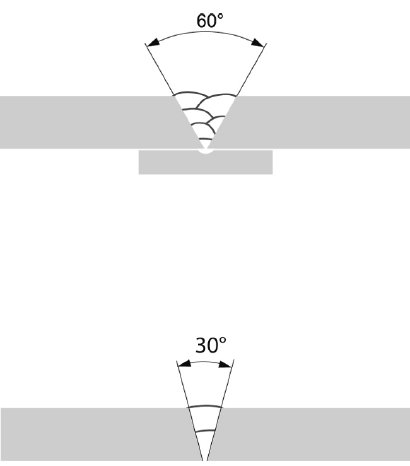

TÜV-geprüft und testiert

Brunmair über das Neuland, das betreten wurde: "Wir müssen uns auf jede Schweißnaht bedingungslos verlassen können. Die bisher geltende Norm DIN EN 10025 schreibt für unsere Konstruktionen aus unlegierten Baustählen (S235 und S355), die DIN EN 10083-1 + 2 für die aus unlegierten Vergütungsstählen (C60E und C45E) einen Öffnungswinkel der Schweißnaht von 60 Grad vor. Verwendete Zusatzwerkstoffe sind EMKG, Ti 52 FD, DCMS-IG; als Schutzgasgemisch dient Argon und CO2 im Verhältnis 92:8. Nach der Beratung durch den Gerätehersteller haben wir die Nahtgeometrie auf bis zu 30 Grad reduzieren können. Mehr benötigt das druckvolle forceArc® nicht und es erzielt dabei mit einem freien Drahtende (Stickout) von bis zu 40 Millimetern eine Nahtwurzel von besonderer Qualität". Hier bringt der Meister die Wirtschaftlichkeit ins Spiel: "Weniger Öffnungswinkel bedeutet weniger Schweißvolumen". Nachdem die ersten Stücke mit der neuen Technologie gefügt waren, wurden Sie dem TÜV zur Begutachtung vorgelegt und von diesem testiert. Alle Biegeproben waren einwandfrei; es gab weder Einschlüsse noch schwächende Einbrandkerben. "Damit war der Weg zum Einzug des neuen Verfahrens in unsere Produktion frei", erinnert sich Brunmair, "von nun an sparten wir einen Arbeitsgang. Der tiefe Einbrand und die gute Regelbarkeit von forceArc® reicht aus, um mit jeweils nur einer Wurzel- und Decknaht hinzukommen. Auf unserer Schweißlinie haben wir die Meterleistung verdoppelt - von 60 Zentimetern auf 1,2 Meter pro Minute. Die reine Schweißzeit hat sich fast halbiert, da wir auch weniger Zwischenlagen benötigen und die Abschmelzleistung nun höher ist (Abb. 6)". Darüber hinaus weiß der versierte Praktiker über weitere, in Traun bis dahin unbekannte, Vorzüge der 'neuen Art des Schweißens? zu berichten: "Der intensive forceArc®-Lichtbogen schmilzt sogar jegliche Verunreinigung aus dem Schweißbad. Dadurch ersparen wir uns das so zeitraubend wie arbeitsintensive Herausschleifen eventueller Verunreinigungen mit der 'Flex?, wozu wir bisher den Schweißvorgang stets unterbrechen mussten".

Kostengünstig - von (A)nschaffung bis (Z)ubehör

Der Vollständigkeit halber führt Brunmair die Liste der wirtschaftlichen Aspekte fort: "Alle Ersatzteile sind um 30 Prozent günstiger als das, was wir bisher kannten. Auch die Schlauchpakete sind in der Anschaffung günstiger, zudem halten sie wesentlich länger als herkömmliche. Hinzu kommt, dass auch die Betreuung wie der Support durch EWM Gmunden sehr gut funktioniert". Geschäftsführer Lackner rundet diese Eindrücke ab: "So gesehen sind wir von den Möglichkeiten der Kombination Phoenix- forceArc® positiv überrascht, übertrifft sie doch die faktischen Versprechungen des Herstellers bei weitem".

Besondere Wertschätzung gilt bei Voith jenen, die täglich das Maximum an Qualität 'erzeugen? und daher von ihren Produktionsmitteln überzeugt sein müssen. Jeder der 15 versierten Schweißer hat die Schweißerprüfung vor dem TÜV abgelegt und aktualisiert diese jährlich vor dem Gremium. Ihre Altgeräte beherrschten die Fügespezialisten im Schlaf; daher standen sie der neuen Technologie zunächst geschlossen skeptisch gegenüber: Diese erschien ihnen hoch kompliziert mit ihren Displays und diversen Einstellmöglichkeiten. Durch gute Schulung hat sich dieses Bild schon in kürzester Zeit gewandelt; Zweckmäßigkeit und Komfort der Anzeigen und Regler sowie die hervorragenden Schweißeigenschaften der neuen Phoenix-Geräte sind allenthalben anerkannt, weiß Andreas Brunmair zu berichten: "Ich bin überzeugt, wenn ich heute sagte, wir tauschen die EWM-Maschinen gegen ein Produkt des Wettbewerbs, schlüge mir aus den Reihen der Schweißer ein klares 'Nein? entgegen. Dazu tragen auch vordergründig nebensächlich erscheinende Umstände bei. So schweißt einer unserer erfahrenen Kräfte nahezu ein halbes Jahr mit ein und demselben Schlauchpaket - eine erstaunlich lange Zeit. Die neue Technik erleichtert den Schweißern zudem ihr tägliches Werk. Kürzere Schweißzeiten und nicht mehr notwendige Schleifarbeiten bedeuten für sie letztlich: weniger Strahlung, Wärme, Rauch, Staub, Lärm - insgesamt also wesentlich geringere Belastungen (Abb. 7)".

In der Produktion bestens gerüstet blickt Geschäftsführer Lackner optimistisch nach vorne: "Wir sind bis ins Jahr 2010 hinein ausgelastet. Unsere Wachstumsraten erreichten in den letzten Jahren bis zu 20 Prozent".