Die Möglichkeit, derartig lange Teile zu bearbeiten, kann die elumatec GmbH aus Mühlacker relativ günstig anbieten: Im Prinzip besteht die 30 m lange Doppelkopfmaschine aus zwei Standard-Stabbearbeitungszentren SBZ 151 mit einem durchgängigen Maschinenbett. Dabei kann nicht jedes Portal 30 m weit auf der X-Achse fahren, sondern jeweils 15 m auf der linken oder rechten Hälfte des Maschinenbetts.

Durch intelligente Neuentwicklungen bietet das Maschinenkonzept die gewünschten Funktionen. Oliver Guigas, Entwickler für Maschinensoftware bei elumatec, beschreibt die erforderlichen Anpassungen: "In der Mitte der Maschine überschneiden sich die Arbeitsbereiche der beiden Portale - deshalb ist eine Kollisionsüberwachung nötig. Das Prinzip dabei ist: Der Kollisionsbereich ist ein exklusiver Bereich, in dem immer nur ein Portal verfahren und bearbeiten darf." Wegen der mitfahrenden Werkzeugmagazine und des benötigten Bremsbereichs beträgt der Kollisionsbereich rund 10 m.

Innovative Lösungen

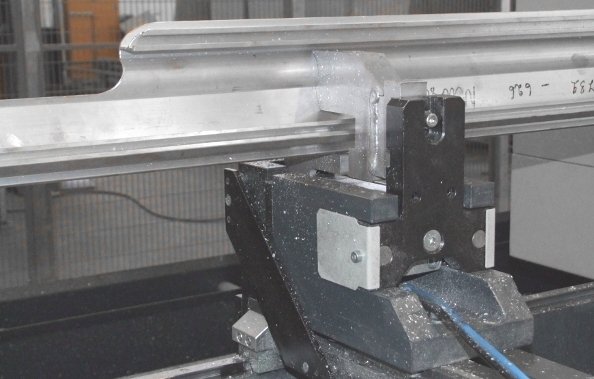

Auch für die Spannerverschiebung mussten Techniker innovative Lösungen entwickeln. Bei der SBZ 151 werden die Spanner durch eine Stange verschoben, die sich nach links oder nach rechts bewegt und dabei die mit Spanndruck an der Stange haltenden Spanner neu positioniert. Kollisionsgefahr besteht dann, wenn die Verstellstangen der linken und der rechten Maschine aufeinander zufahren. Oliver Guigas: "Bei der Doppelkopfmaschine gibt es bei der Spannerverschiebung eine exklusive Rechtevergabe. Wenn die erste Maschine Spanner verschieben möchte, wird kontrolliert, ob bereits eine Spannerverschiebung der zweiten Maschine läuft. Wenn das der Fall ist, muss die erste Maschine warten, bis diese zu Ende ist." Nach einer Spannerverschiebung kehrt die Stange wieder in ihre Grundposition zurück, in der keine Kollisionsgefahr besteht.

Die 30 m-Maschine erlaubt verschiedene Einsatzmöglichkeiten. Natürlich können beide Maschinen völlig autonom arbeiten. Für kürzere Profile lassen sich 4 Bearbeitungsstationen einrichten. Beide Portale können dann jeweils im Pendelbetrieb arbeiten. Im Bedienmodus "Doppelkopfbetrieb" wird die linke SBZ 151 als Master-Maschine und die rechte SBZ 151 als Slave-Maschine definiert. Die Steuerung der Master-Maschine kontrolliert dabei das Bedienfeld der Slave-Maschine. Bei allen Betriebsmodi ist nur ein Maschinenbediener nötig.

Mit zwei Portalen doppelt so schnell arbeiten

Sämtliche von Oliver Guigas beschriebenen Maschinenspezifikationen müssen entsprechend bei der Programmiersoftware für die Teilefertigung berücksichtigt werden. Für die Profilbearbeitung nutzt HGL die Programmiersoftware PUMA-System® der CAMäleon Produktionsautomatisierung GmbH. Gert Fischer, Anwendungsprogrammierer bei CAMäleon, ist mit Oliver Guigas vor Ort bei HGL und führt die entsprechenden Anpassungen durch. Fischer: "Auf der 30 m-Maschine wird das Bearbeitungsprogramm von Langteilen automatisch aufgeteilt und sinnvoll dem linken Portal und dem rechten Portal zugeteilt. Die linke Maschine arbeitet auf den linken 15 m des Maschinenbetts, die rechte Maschine arbeitet auf den rechten 15 m. Diese Zuteilung macht automatisch das PUMA-System®." Effekt: Das Langteil wird gleichzeitig von beiden Portalen bearbeitet, so dass doppelt so schnell gefertigt werden kann.

Damit die Maschinen im Kollisionsbereich wegen exklusiver Rechtevergabe nicht aufeinander warten müssen, ist es sinnvoll, die Teilebearbeitung so zu programmieren, dass beide Portale in ihrem Arbeitsbereich jeweils links oder rechts mit den Bearbeitungen beginnen. Dann kann jedes Portal ohne Wartezeiten sein Programm abarbeiten. Gert Fischer: "Wenn man geschickt programmiert, erreicht man niedrige Taktzeiten und kann die Vorteile des Maschinenkonzepts voll ausnutzen."

Die Programmiersoftware PUMA-System® organisiert die automatischen Spannerverschiebungen. Zu jedem Portal gehören 16 Spanner - insgesamt können Langteile auf der Doppelkopfmaschine also mit 32 Spannern gehalten werden. Auch die stirnseitige Bearbeitung von Langteilen ist auf der Maschine möglich. Überlange Profile können über das Maschinenbett hinaus geschoben werden.

Pendelbetrieb möglich

Für die 30 m-Doppelkopfmaschine schreibt Gert Fischer den neuen Postprozessor. Das bedeutet umfangreiche Programmierarbeiten, die exakt auf die Bedingungen der Zielmaschine zugeschnitten sind. Die SBZ 151 von elumatec ist eine 5-Achs-Maschine für die industrielle Bearbeitung von Profilen aus Aluminium, Stahl oder Kunststoff. Sämtliche Bearbeitungsoptionen wie Bohren, Fräsen, Gewinde schneiden, Sägen und Klinkungen erstellen finden am ruhenden Profil statt - so kann exakt gearbeitet werden und empfindliche Oberflächen werden vor Kratzern und sonstigen Schäden bewahrt. Das Maschinenkonzept der SBZ 151 bietet standardmäßig zwei Bearbeitungsmöglichkeiten: Entweder die Komplettbearbeitung am Stab mit anschließendem Zuschnitt oder die Aufteilung des Arbeitsbereiches in zwei Zonen für den effizienten Pendelbetrieb. Bei der 30 m langen Doppelkopfmaschine können beide Portale in verschiedenen Betriebsmodi arbeiten. Die zwei Portale sind bei HGL identisch ausgestattet. Es gibt 21 Werkzeugplätze, das Sägeblatt hat einen Durchmesser von 400 mm.

Neuer Postprozessor

Der Postprozessor, den Gert Fischer neu erstellt, ist die Schnittstelle zwischen der Programmiersoftware PUMA-System® und der Maschinensteuerung - durch ihn wird das Bearbeitungsprogramm an die maschinenspezifischen Besonderheiten der 30 m langen Doppelkopfmaschine angepasst. Im Grunde genommen ist der Postprozessor ein Computerprogramm, das die Ergebnisse eines vorgelagerten Programms in ein neues Format umwandelt. Bei CNC-Maschinen dient der Postprozessor dazu, ein maschinenunabhängiges Programm, das die Herstellungsschritte eines Werkstücks beschreibt, in ein maschinenabhängiges Format zu verwandeln.

Auf dem Weg von der Konstruktionszeichnung zum fertigen Werkstück ist der Postprozessor notwendiges Glied in der Prozesskette: Nachdem das Werkstück zweidimensional oder dreidimensional konstruiert wurde, werden die Konturdaten in einer Datei abgespeichert. Diese Konturdaten-Datei wird wiederum in ein CAM-Programm wie das PUMA-System® eingelesen und mit den Bearbeitungsdaten ergänzt. Bearbeitungsdaten beschreiben, wie Material aus dem Werkstück entfernt wird, dabei sind zum Beispiel folgende Festlegungen zu treffen: welches Werkzeug, welche Drehzahl, welcher Vorschub, welche Zustellung, welche Bahnkorrekturen sollen verwendet werden?

Für den nächsten Schritt ist der Postprozessor nötig: Er erzeugt aus den bisher vorliegenden Kontur- und Bearbeitungs-Informationen ein CNC-Programm für die Ablaufsteuerung der Zielmaschine. Anschließend wird dieses Programm in der Maschinensteuerung eingelesen und abgearbeitet. Sind die Programme exakt geschrieben, so dass nach dem Bearbeitungsdurchlauf das erste fertig gestellte Teil den Anforderungen entspricht, kann kontinuierlich in gleich bleibend hoher Qualität produziert werden.

Bewährte Kombination

Die Kombination elumatec-Stabbearbeitungszentrum mit Programmiersoftware PUMA-System® ist bei HGL bewährt: Das Unternehmen hat bereits 6 Stabbearbeitungszentren SBZ 151 samt PUMA-System® in der Werkshalle stehen. "Die SBZ 151 ist eine flexible Maschine, bei Programmierungen mit dem PUMA-System sind keine Änderungen nötig", schildert Thoralf Domin, Schichtleiter und Einrichter bei HGL, seine Erfahrungen. Mit der bewährten Kombination bewältigt das Unternehmen auch immer anspruchsvollere Aufträge. "Bei Langteilen haben wir eine Toleranz von 1 mm auf 10 m, sagt Achim Kuhlmann, Leiter der Abteilung Arbeitsvorbereitung bei HGL.

Die Anschaffung der 30 m-Maschine resultiert aus Markterfordernissen. "Die Profile werden immer länger und immer breiter", beobachtet Achim Kuhlmann, "außerdem gibt es bei vielen Werkstücken immer mehr Bearbeitungen, um weiter Material zu entfernen und die Teile leichter zu machen." Gerade bei Komponenten für Schienenfahrzeuge sei das ein Trend. Durch Gewichtsverringerung der Bauteile lässt sich die Zuladung erhöhen - so können mehr Personen befördert werden. Züge müssen im Einsatz ihr Gewicht dauernd beschleunigen und abbremsen - wenn sie leicht sind und weniger Masse bewegt werden muss, ist das von den Betriebskosten und Unterhaltskosten her günstiger. Auch, wenn Steigungen zu bewältigen sind, haben leichte Züge Vorteile. Viele Gründe, die dafür sprechen, Bauteile und damit den gesamten Zug leichter zu machen. "Wir haben Teile für Schienenfahrzeuge, bei denen die Bearbeitungszeit bis zu fünf Stunden dauert", weiß Achim Kuhlmann. Umso wichtiger ist es, dass die eingesetzte Maschine samt Programmiersoftware das aufwändige Bearbeitungsprogramm zuverlässig erledigt.

Metallverarbeitung mit Präzision

HGL fertigt Bauteile mit höchster Präzision. Die HGL GmbH ist ein mittelständisches Unternehmen mit Sitz im mecklenburgischen Greven, 60 km östlich von Hamburg. Zum Leistungsspektrum gehört das Fräsen, Drehen und Schweißen sowie die Montage am Endprodukt. Dabei verarbeitet das Unternehmen vorwiegend Aluminium, Stahl, Edelstahl und Kohlefaserverbundstoffe.

Neben den Profilbearbeitungsmaschinen umfasst der Maschinenpark zum Beispiel Wasserstrahl-Schneideanlagen, Portal-Roboterschweißanlage sowie einen eigenen Messraum, in dem auf einem mehrere Quadratmeter großen Spanntisch Teile gemessen werden können. Für extrem große Teile, die nicht in den Messraum passen, gibt es eine mobile Leica-Messmaschine. HGL ist umfassend zertifiziert: DIN EN ISO 9001, DIN EN 9100 Qualitätsmanagementsystem Luft- und Raumfahrttechnik sowie die Zertifizierung zum Schweißen von Schienenfahrzeugen und -fahrzeugteilen nach DIN EN 15085-2 in Verbindung mit der Zertifizierung nach DIN EN ISO 3834-2 gehören zum Leistungsspektrum.

Der umfangreiche Maschinenpark wird von Achim Kuhlmann mit einem praxisgerechten Betriebsdatenerfassungssystem verwaltet und ausgelastet. So ist der Leiter der Arbeitsvorbereitung stets darüber informiert, wie weit ein Auftrag bereits abgearbeitet ist und wie die Maschinen ausgelastet sind.

PUMA-System® optimiert Fertigung

Die Programmiersoftware PUMA-System® der CAMäleon Produktionsautomatisierung ist eine Programmiersoftware, die Daten aus marktüblichen Konstruktions- und Kalkulationsprogrammen übernimmt, optimiert und danach Bearbeitungszentren ansteuert. Das PUMA-System® (Powerful Userfriendly Milling Application) optimiert den Fertigungsablauf in vielfältiger Weise. Dazu gehören unter anderem Wegeoptimierung, Werkzeugoptimierung, Fräsbahnoptimierung, Optimierung des Spannermanagements und Stangenoptimierung. So kann die Teilefertigung besonders schnell und wirtschaftlich absolviert werden.

Bei der Wegeoptimierung wählt das Softwaresystem die Reihenfolge der Bearbeitungsschritte so, dass sich die größte Zeitersparnis und die kürzeste Fertigungszeit ergibt. Falls gewünscht, kann der Maschinenbediener die von der Software vorgeschlagene Reihenfolge der Bearbeitungsschritte nach seinen Wünschen verändern. Die Werkzeugoptimierung vermeidet zeitintensive Werkzeugwechsel, wo immer es möglich ist. Zum Beispiel kann mit einem 8 mm-Fräser sowohl ein 8 mm-Loch als auch ein 10 mm-Loch gefräst werden. Das Werkzeug kann für Bohrungen, freie Fräsbahnen, Kreistaschen, Langlöcher oder Rechtecke verwendet werden.

Praxisgerechte Software

Durch die Fräsbahnoptimierung sorgt das PUMA-System® für optimale Arbeitsergebnisse. Beim Fräsen von z.B. Rechtecktaschen oder beim Ausräumen von Freiformen berechnet die Software alle Fräsbahnen so, dass das Werkzeug nicht zu viel und nicht zu wenig Material abtragen muss. Im Software-Programm steckt viel Fachwissen, die Spezialisten der CAMäleon Produktionsautomatisierung GmbH beschäftigen sich bereits seit über 25 Jahren mit der Programmierung von Bearbeitungszentren.

Auch komplizierte Bearbeitungen wie schräge Bohrungen in gebogenen Teilen lassen sich im PUMA-System® einfach programmieren. Die Software erzeugt eine virtuelle Fläche, auf der sich mit einer Null-Punkt-Verschiebung und einer Null-Punkt-Drehung übersichtlich arbeiten lässt. Der Bediener braucht sich dabei keine Gedanken zu machen, welche Winkel einzustellen sind - das leistet das Programmiersystem.

Zu den zeitoptimierten Programmabläufen gehört z.B. auch, dass bei Mehrkammerprofilen nur dann im Arbeitsgang gefahren wird, wenn Material auszuräumen ist - zwischen den Kammerwänden bewegt sich das Werkzeug im Eilgang. Auch, wenn bei Mehrkammerprofilen Bohrlöcher unterschiedlicher Durchmesser übereinander liegen, erkennt dies das PUMA-System® und vermeidet es, zweimal an dergleichen Stelle zu bohren. So wird an der Profilaußenseite erst das große Loch gebohrt und anschließend im tiefer liegenden Material das Loch mit dem kleineren Durchmesser. Die so erzielten minimalen Zeiteinsparungen addieren sich gerade bei großvolumigen Aufträgen zu gigantischen Summen.

Maßgenau in einer einzigen Aufspannung arbeiten

Zur effizienten, wirtschaftlichen Fertigung tragen auch andere Optionen des PUMA-Systems® wie das Spannermanagement und die Stangenoptimierung bei. Generell erlaubt die Software PUMA-System®, Teile in nur einer Aufspannung zu bearbeiten. Mit verfahrbaren Spannern werden Teile einer Stange auseinander gezogen, wenn stirnseitige Bearbeitungen erforderlich sind. Beim Spannermanagement optimiert die Software PUMA-System® die Fertigung so, dass Spanner ein Profil möglichst nicht an Stellen halten, die bearbeitet werden müssen. Überhaupt sollen die Spannelemente nach Möglichkeit nicht verfahren werden, um Zeit zu sparen und hohe Genauigkeit zu erzielen. Deswegen steuert das PUMA-System® Profilbearbeitungsmaschinen mit nicht symetrischer Spindelaufhängung so an, dass sie dicht neben den Spannern bearbeiten können, ohne dass die Spannvorrichtung bewegt werden muss. Auch Sägeschnitte lassen sich mit dem PUMA-System® einfach und übersichtlich programmieren.

Die Stangenoptimierung reduziert den Verschnitt. Warum Profile teuer einkaufen und Reststücke zum Schrottpreis wieder abgeben? Mit der Stangenoptimierung werden z.B. die Materialmengen einer Tagesproduktion so auf die Rohprofile verteilt, dass nur der unvermeidbare Verschnitt übrig bleibt. Wenn auf diese Weise täglich nur zwei Stangen weniger gebraucht werden, kommen schon im Laufe eines Monats beträchtliche Summen zusammen, die sich in der Fertigung einsparen lassen.

Werden unterschiedliche Profilsorten in einem Unternehmen verwendet, lässt sich mit der Stangenoptimierung auch vermeiden, dass viele kleine Lagerstellen mit Restmengen angelegt werden müssen. Diese Lagerstellen brauchen viel Platz und sind nur aufwändig zu verwalten: Die benötigte Restmenge muss der Bearbeiter im Bedarfsfall wiederfinden und die dort gelagerten Profile müssen dann auch noch in einwandfreiem Zustand sein.

Passt sich vorgeschalteter Software und nachgeschalteten Maschinen an

Im PUMA-System® können die Daten von Werkstücken entweder über eine Schnittstelle aus Konstruktionssystemen übernommen oder vom Maschinenbediener über einen einfachen Dialog selbst erzeugt werden. Aus der Profildatenbank lassen sich Standardformen wie U-Profile auswählen. Anhand des Profilquerschnitts und der eingegebenen Bauteillänge erzeugt die Software dann das dreidimensionale Profil, das am PC in alle Richtungen gedreht werden kann. Über einfache Dialoge lassen sich Standardbearbeitungen wie Kreistaschen, Rechtecktaschen, Langlöcher, Bohrungen, Klinkungen und Sägeschnitte programmieren. Auch die Daten für Freiformen kann der Bediener einfach generieren.

Das fertig beschriebene Teil lässt sich drehen und wenden, um die Einlegelage in das Bearbeitungszentrum anzupassen. Dabei werden die Bearbeitungen neu berechnet: Was vorher vorne am Bauteil war, wird dann eventuell mit dem Winkelkopf von unten bearbeitet. Mit dem PUMA-System® lassen sich auch Teile programmieren, die länger als die Maschine sind. Ein spezieller Ablauf schiebt das Teil dann nach.

Kompetenter Service

Die CAMäleon Produktionsautomatisierung GmbH in Dettenhausen bei Stuttgart bietet einen umfangreichen Service. Über eine Hotline sind kompetente Fachleute erreichbar, die bei Fragen gerne weiterhelfen. Mit dem Fernwartungsprogramm "Netviewer" können die CAMäleon-Supporter Kunden auf der ganzen Welt sofort unterstützen. Dabei schaltet sich der Servicetechniker - falls der Kunde zustimmt - über Internet auf den PC am Programmierplatz auf. Er kann dann die Maus bedienen, als wenn er selbst vor dem Rechner sitzen würde.

Anpassungsfähige Software

Die CAMäleon Produktionsautomatisierung GmbH aus Dettenhausen bei Stuttgart liefert über Standardlösungen hinausgehende spezielle Software für Profilbearbeitungszentren. Diese Softwarelösungen erleichtern schwierige Programmierarbeiten an mehrachsigen Profilbearbeitungsmaschinen. Das erfahrene Team von CAMäleon kann auch firmenspezifische Softwarelösungen anbieten. Dabei profitieren die Spezialisten von einer fundierten Ausbildung zur Bedienung von CNC-Maschinen und der langjährigen Erfahrung, die sich das Team bei seiner internationalen Tätigkeit für verschiedene Hersteller erworben hat. CAMäleon hilft Endkunden dabei, effektiver zu produzieren. Ein umfassender Service, zu dem auch die DNC-Anbindung von Bearbeitungsmaschinen gehört, rundet das Angebotsspektrum von CAMäleon ab.