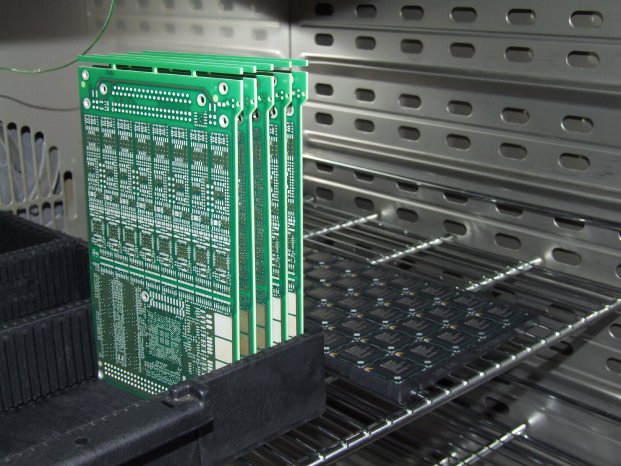

Hoch komplex und sehr speziell sind die Baugruppen, die bei Kraus Hardware in Kleinst- und Kleinserien gefertigt werden. Dabei werden keine Herausforderungen gescheut. Allein vier Mitarbeiter in der Entwicklung setzen am Computer mit Hilfe von modernsten Entwicklungswerkzeugen vom Pflichtenheft über Schaltplan, Leiterplattenlayout und VHDL-Design bis zur Mechanik die Anforderungen des Kunden in ein Design für die Baugruppe oder ein komplettes Mess-, Steuer- und Regelsystem um. Das kann einige Wochen bis zu mehreren Monaten dauern, je nachdem wie umfangreich die Herausforderungen sind, welche erfüllt werden sollen. Danach gehen die Fertigungsunterlagen in die Produktion. Die Leiterplatte wird anschließend mit dem SMD-Bestückungsautomat bestückt. Zwei Bestückköpfe mit bis 4 Pipetten setzen pro Stunde 6.500 Bauteile auf die Leiterplatte, an die dafür vorgesehene Stelle. Das muss äußerst präzise geschehen, hier werden Kleinstbauteile wie 0201 und Flip Chips mit einem Pitch von 0,2 mm verarbeitet. Als Lötverfahren hat sich Kraus für das Kondensationslötverfahren mit der Dampfphase entscheiden, da es sich für die Klein- und Kleinstserienfertigung als gutes, flexibles und zuverlässiges Lötverfahren heraus gestellt hat.

Was in kürzester Zeit auf Bruchteile von Millimetern genau bestückt wurde, muss dann einer Prüfung unterzogen werden. Kann die Leiterplatte, was man von ihr erwartet? Nach der Bestückung werden sämtliche Baugruppen mit einem Flying Probe ICT (In-Circuit-Test) mit integriertem AOI (automatische optische Inspektion) geprüft. Der Inspektion liegt ein Soll-Istvergleich der Leiterplatte zugrunde. Der ICT arbeitet noch der Knotenimpedanzanalyse nach Lissajou. Die Kamera sucht Abweichungen zum hinterlegten Bild, zum Beispiel, wenn ein polarisierter Kondensator verdreht aufgebracht ist oder ein Bauteil fehlt.

In der anschließenden Funktionsprüfung dürfen Temperaturschwankungen wie sie im gängigen Einsatz vorkommen, die Funktionsfähigkeit der Baugruppe nicht beeinträchtigen. Wie die neu entwickelten Baugruppen werden auch stets neu produzierte Baugruppen getestet, bevor sie zum Einsatz kommen. Um dies festzustellen, werden die Leiterplatten in einer BINDER MK 720 Kälte- Wärmetestkammer getestet. Der Temperaturbereich der Testkammer reicht von -40 bis +180 °C. Die elektronisch geregelte Vorwärmekammer-Technologie garantiert eine hohe Temperaturgenauigkeit und reproduzierbare Ergebnisse. Die Kammer wird nach vorgegebenen Temperaturprofilen direkt über die Testprogramme von Kraus Hardware gesteuert und gegebenenfalls auftretende Fehler auf der Baugruppe in Bezug auf die Umgebungsbedingungen protokolliert.

Kraus Hardware testet in der Kälte- Wärmetestkammer auch vom Kunden gelieferte Baugruppen. Bei der Messprüfung wird erfasst, bei welcher Temperatur welche Fehler auftreten. Dies gibt Hinweise über mögliche Ursachen. Mehrere hundert Prüfungen dieser Art führt das Unternehmen pro Jahr im Kundenauftrag durch.

Zwei BINDER FED 115 Schränke werden zur klassischen Trocknung von feuchteempfindlichen Bauteilen, Rohleiterplatten und kompletten Baugruppen eingesetzt. Feuchtigkeitsempfindliche Bauteile sind bei ihrer Anlieferung vor Feuchtigkeit geschützt, vakuumiert oder in Stickstoff eingepackt. Sind diese zu lange der normalen Umgebungsatmosphäre ausgesetzt, müssen diese vor der weiteren Verarbeitung getrocknet werden. Um Delamination (Popcorning) von Bauteilen zu vermeiden, werden diese mehrer Stunden getempert um die Restfeuchte zu entfernen, dies wird besonders bei Flex- und Starr-Flex-Leiterplatten von vielen Leiterplattenherstellern vor der Verarbeitung empfohlen. Ein wichtiges Standbein bei Kraus ist die Baugruppenreparatur, Reworken nennt man dies. Dabei werden von bestehenden komplexen Baugruppen einzelne, fehlerhafte, verdrehte oder fehlende Bauteile entfernt, gegen neue ausgetauscht oder nachbestückt. Das spart Kosten, geht schnell und schont die Umwelt. Diese Baugruppen werden vor der Verarbeitung getempert um durch Restfeuchtigkeit hervorgerufene Beschädigungen während des Reworkprozesses an der Baugruppe zu verhindern.

Die Trockenschränke sind, wie der Klimaschrank von BINDER, mit der APT.line(TM) Technologie für gleichmäßige Luftzirkulation auch bei voller Beladung und homogene Temperaturbedingungen am gesamten Prüfgut ausgestattet. Sie wurden mit der maximalen Gitteranzahl bestückt, damit in jedem Durchgang ein Maximum an Kleinstteilen getempert werden kann. Bis zur Verarbeitung werden die Bauteile, Leiterplatten und Baugruppen anschließend bei einer relativen Luftfeuchte unter 3 % RH im Trockenlagerschrank gelagert. Kraus Hardware lobt vor allem das gute Preis-/Leistungsverhältnis der BINDER-Produkte, bei denen viele Features zur Standardausrüstung gehören, die sonst nur gegen Aufpreis zu bekommen sind. Auch die frei zugängliche Schnittstelle zum Einbinden der Schränke in die eigenen Mess- und Prüfprogramme des Unternehmens, wird als wesentlicher Vorteil gesehen.